造粒は高品質の医薬品の製造に不可欠なプロセスです。このプロセスには、 微粉末を自由に流動する顆粒に変換すること。 様々な種類の 造粒機ユニット この手順をサポートするように設計されています。

この工程により、剤形の流動性が向上し、圧縮しやすくなります。 国立医学図書館 顆粒により API の均一性が向上し、粉塵が減り、製品の外観が改善されると報告されています。

このブログでは、製薬業界におけるさまざまなテクノロジーの役割に関する完全なガイドを提供します。

医薬品製造に使用される一般的な造粒機ユニットの種類

製薬業界では、精度と効率が最も重要です。適切な機器を選択することで、望ましい顆粒特性を実現できます。以下は、最も一般的に使用されている造粒機システムの詳細な概要です。

高せん断ミキサー造粒機

高せん断ミキサー造粒機は、機械的な力を利用して粉末を混合します。高速回転するインペラーとチョッパーにより、優れた圧縮性を持つ高密度の顆粒を生成します。高せん断力は、効率性が求められる強固な材料の湿式造粒をサポートします。

研究によると 高せん断技術によりAPI分離を軽減 顆粒内の所望の含有量の均一性を促進します。

主な機能と用途:

- 高速混合・造粒が迅速に行えます。

- 均一な粒度分布。

- 高い生産効率。

- 塊の大きさを制御するためのチョッパーを内蔵。

- 一貫性が求められる大規模な配合に最適です。

流動床造粒機

流動床造粒機は、粉末粒子を熱風流中に浮遊させることで動作します。次に、バインダー溶液を噴霧します。乾燥プロセス中に液体が蒸発すると、顆粒が急速に形成されます。

流動化により、各粒子を均一にコーティングすることが可能になります。そのため、この装置は医薬品製造における汎用性の高い造粒機の一つとなっています。

主な機能と用途:

- 調整可能な粒子のサイズと密度。

- 優れた流動性。

- 均一な粒質。

- エネルギー効率の高い操作。

- 自由流動性の顆粒を形成するのに最適です。

振動造粒機

振動造粒機は、ブレードを備えた水平ローターを内蔵しています。粒子がメッシュを通過すると、ブレードが前後に振動して塊を砕きます。振幅と振動周波数を調整することで、均一な粒度分布を確保できます。

この精度の高さにより、振動式造粒機は様々なタイプの造粒機の中でも際立っています。また、材料の要件に応じて回転速度を制御することもできます。

主な機能と用途:

- 正確な粒子サイズを実現するための調整可能なスクリーン。

- 簡単な操作と使いやすさ。

- 可動部品が最小限であるため、メンテナンスの必要性が少なくなります。

- 湿気に敏感な粉末や乾式造粒に使用されます。

ローラーコンパクターマシン

これらの機械は、乾式造粒を行うために2つの逆回転ローラーを備えています。液体を使用せずに、粉末粒子を顆粒に変換します。このプロセスでは、粉末を2枚のリボンシートの間に挟んで圧縮し、その後、所望の顆粒サイズに粉砕します。

特徴と用途:

- 湿気や熱に敏感な粉末に適しています

- 液体バインダーなしで乾式造粒プロセスをサポート

- 希望の密度に合わせてロール圧力を調整可能

- 高スループットと連続運転

ドラムグラニュレーター

この装置は、複数の羽根を備えた大型の回転ドラムを備えています。ここで粉末とバインダー溶液が混ざり合います。ドラムが回転すると、バッフルが材料を小さな粒子に切断します。そして、得られた内容物が互いにくっついて均一な顆粒を形成します。

さらに、ドラムの速度、傾斜、バインダー添加を制御することで、均質な配合を実現できます。多様な材料に対応し、バルク造粒をサポートします。

特徴と用途:

- 大規模生産に対応できる高い生産能力。

- 簡単な操作で均一な顆粒を製造します。

- 連続製造のための堅牢な設計。

プラネタリーミキサー造粒機

プラネタリーミキサー造粒機は、独自の運動で造粒を行います。ブレードが自転することで粉末を混合します。さらに、これらのブレードは惑星の運動と同様にボウルの周りを公転します。この二重の動きにより、粉末とバインダーが確実に混合されます。その結果、粘着性や凝集性のある製剤でも均一な湿潤顆粒が得られます。

特徴と用途:

- 均一な顆粒形成。

- お手入れ簡単。

- 少量から大量までのバッチ処理に最適です。

- オペレーターが回転時間や速度を調整できるようにすることで品質を最適化します。

ピンミキサー造粒機

迅速な処理には、ピンミキサー造粒機が非常に効果的な装置です。この装置は高速ピンを用いて強力なせん断力を発生させます。この衝撃力により凝集塊が破壊され、湿潤顆粒の形成が促進されます。

これらは、迅速な処理を必要とする製剤に特に適しています。また、このプロセスにより、顆粒のサイズと均一性を正確に制御できます。

機能と用途

- 中規模生産に最適です。

- スペースの制約があるコンパクト設計の施設。

- 粘着性または凝集性の粒子を含む、幅広い配合を処理できます。

- 時間効率が良い。

| 粒状機械の種類 | 主な特徴 | 主な用途 |

| 高せん断ミキサー造粒機 | 迅速な混合、高い生産効率 | 大規模な製剤、湿式造粒に最適 |

| 流動床造粒機 | 柔軟なサイズ制御、消費電力が少ない | 自由流動性顆粒 |

| 振動造粒機 | 均一なサイズ、メンテナンスの手間がかからない | 水分に敏感な薬剤、乾式造粒プロセス |

| ローラーキャンパクターマシン | 連続運転、密度調整可能 | 熱に敏感な医薬品 |

| ドラムグラニュレーター | 高容量、均一な顆粒形成 | バルク顆粒製造 |

| プラネタリーミキサー造粒機 | 均一な顆粒、洗浄が簡単 | 粘着性・凝集性のある粉末、特殊錠剤に対応 |

| ピンミキサー造粒機 | コンパクトなデザイン、素早い動作 | 中規模製造業 |

造粒機の種類を選ぶ前に考慮すべき要素

造粒機の種類について検討する前に、いくつかの要素を考慮する必要があります。これにより、より良い結果を得るために適切な技術を選択するのに役立ちます。概要は以下のとおりです。

- 粉末の種類: まず、粉末の物理的および化学的特性を調べる必要があります。そのためには、水分感受性、凝集性、粒子径、流動性を分析します。これらの要素は、適切な造粒方法を決定するのに役立ちます。

- 生産規模: バッチサイズと生産能力は重要な考慮事項です。大規模な操業には、高容量タイプの造粒機モデルを選択する必要があります。ただし、小規模なバッチや研究開発バッチでは、コンパクトなユニットが使用される場合があります。したがって、製造におけるボトルネックを回避するために、造粒機の容量は常に生産ニーズに合わせてください。

- 顆粒品質:粒子径分布と密度をより適切に制御できる機械もあります。そのため、投与量の精度を高めるタイプの造粒機ユニットをお選びください。

- プロセスタイプ: 製造プロセスは、造粒機の機種選定に影響します。例えば、湿式造粒は粉末の凝集性を高めるのに最適ですが、乾式造粒は水分に敏感な製剤に適しています。連続処理システムは、大規模生産の効率を向上させることができます。

- 規制コンプライアンス: すべてのタイプの造粒機の設定は、適正製造規範(GMP)ガイドライン およびその他の規制基準に準拠しています。コンプライアンスにより、安全な操作、容易な清掃、信頼性の高い再現性が保証されます。

よくある質問

湿式造粒に最適な造粒機械システムの種類は何ですか?

高せん断造粒機は、バインダー溶液との強力な混合を実現します。湿式造粒に最適な機械の一つであり、強度の高い顆粒を生成します。

医薬品造粒機にはどのようなメンテナンスが必要ですか?

可動部品の定期的な清掃と潤滑は不可欠です。また、スクリーン、ブレード、そして所望の出力を得るためのキャリブレーションを点検してください。定期的なメンテナンスをスケジュールすることで、あらゆる種類の造粒機の寿命を延ばすことができます。

造粒機は熱に敏感な薬剤を取り扱うことができますか?

はい、ローラーコンパクターや振動造粒機などの特殊な装置は、熱に敏感な製剤に最適です。これらの装置は高温乾燥工程を回避し、薬剤の完全性を維持します。

結論

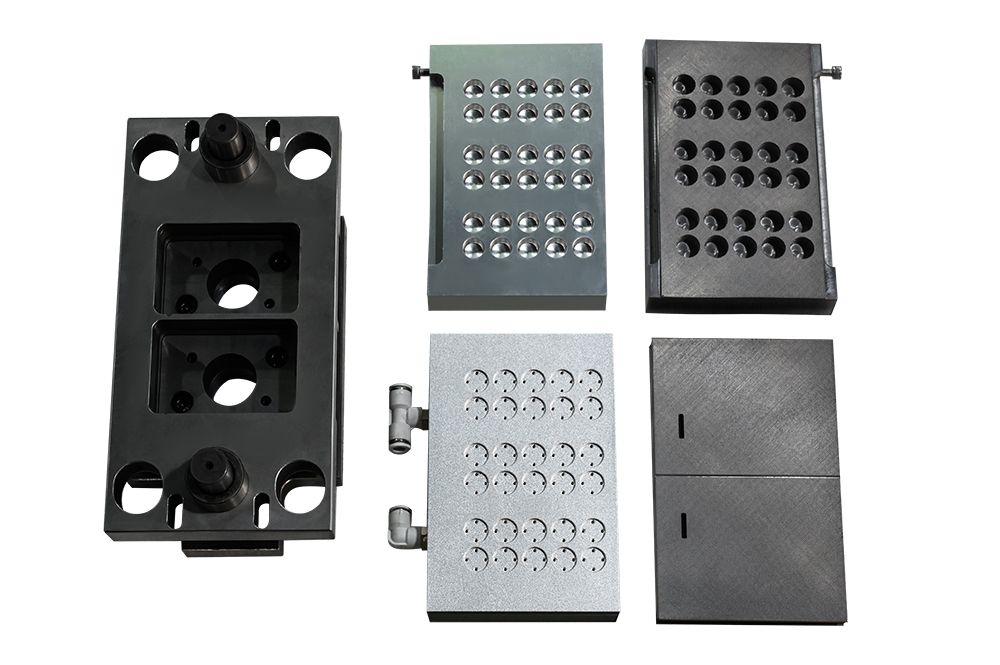

様々なタイプの粒状機械ユニットを理解することで、処方に最適なオプションを選択することができます。各機器は、オペレーターの特定のニーズに対応するために独自の特徴を備えています。適切な機器を選択するには、 今すぐFinetechにご連絡ください。

お客様の多様な造粒ニーズを満たす、多用途のソリューションをご提供します。当社の最先端技術は厳格な基準に準拠し、効率的な運用を実現します。ぜひ、当社のソリューションで医薬品製造をアップグレードしてください。 当社の先進的なマシン!