主な特徴

技術データ

よくある質問

アプリケーション 錠剤の種類

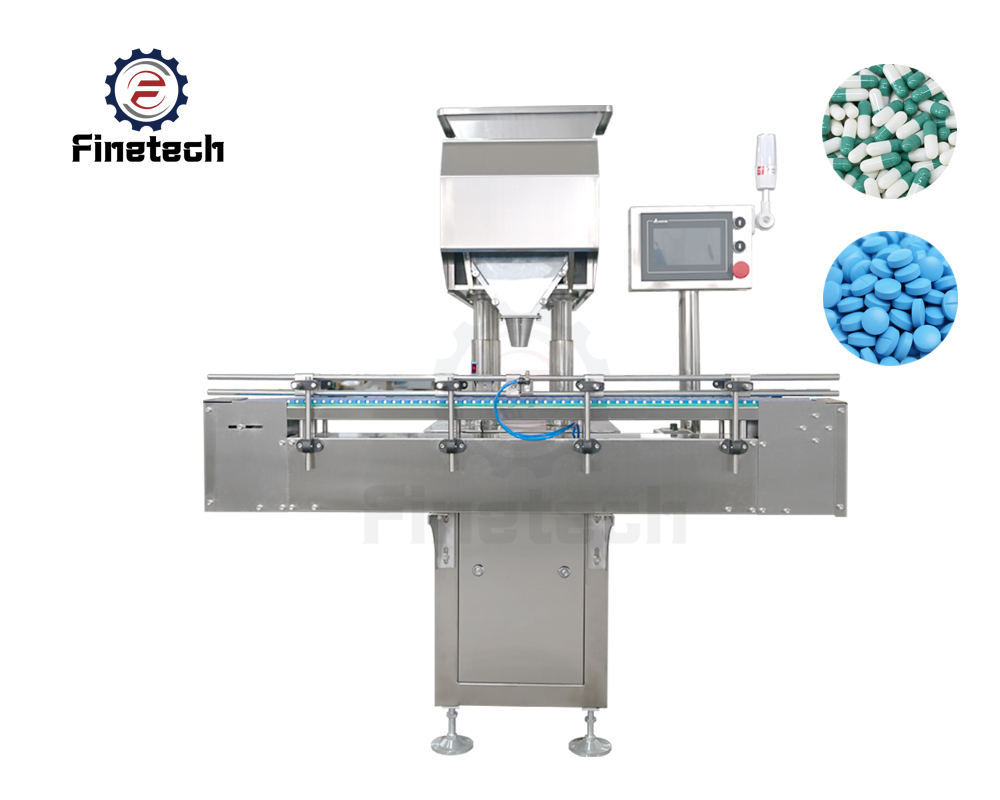

カウントラインマシン

カプセルカウントラインは エラーのない計数および充填プロセスさらに、現代の工場の高速生産ニーズにも容易に対応できます。

ユーザーフレンドリーな操作: タッチスクリーンのヒューマンマシンインターフェースを通じて誰でも機械を操作できる (HMI) PLC システムにより、人間の介入はほとんど必要ありません。

自動ダスト除去: この機械には、粒子状物質を収集し、清潔で衛生的な作業環境を維持する統合型除塵システムが装備されています。

高速出力: 最大処理可能 1分間に100本 (モデルに基づいて)生産効率が向上します。

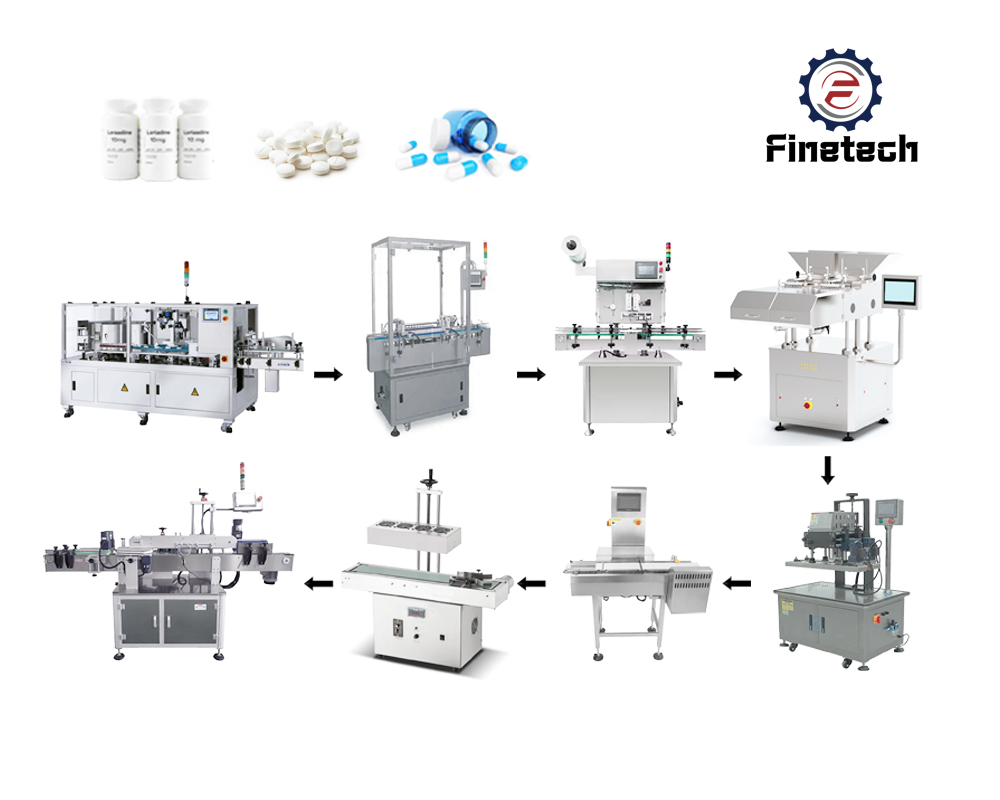

生産ラインにおける典型的なワークフロー:

ボトルの解読: 空のボトルは方向を定められ、コンベア上に置かれます。.

ボトル洗浄: エアジェットがほこりを除去します。.

カウントと記入: ボトルは計数機の下で止まり、正確な数を数えてから移動します。.

チェックウェイイング: 各ボトルの重量を計測し、正確な個数を確認します(まれにカウントエラーを検出します)。.

コッティング/インダクトシーリング (必要な場合): 不活性充填材およびホイルシールの挿入。.

キャッピング: スクリューキャップまたはスナップキャップが適用されます。.

ラベリング: 製品ラベルが貼られています。.

| モデル | 錠剤カウントライン |

| 最大出力 | 120本/分 |

| ボトル本体の直径/ボトルの高さ | 30-100mm/40-200mm |

| キャップの直径/キャップの高さ | 15-65mm/8-30mm |

| 電圧/周波数 | AC220V/50Hz |

| 消費電力 | 9.65Kw |

| 空気圧 | 0.6MPa |

| 空気消費量 | 0.4m³/時 |

錠剤計数ラインは、錠剤またはカプセルを自動的に計数、充填、そしてボトルに密封するために設計された機械の統合システムです。通常、カウンター(スラットカウンター、ビジョンカウンターなど)、綿詰め機、キャッパー、インダクションシーラー、ラベラーなどが含まれます。.

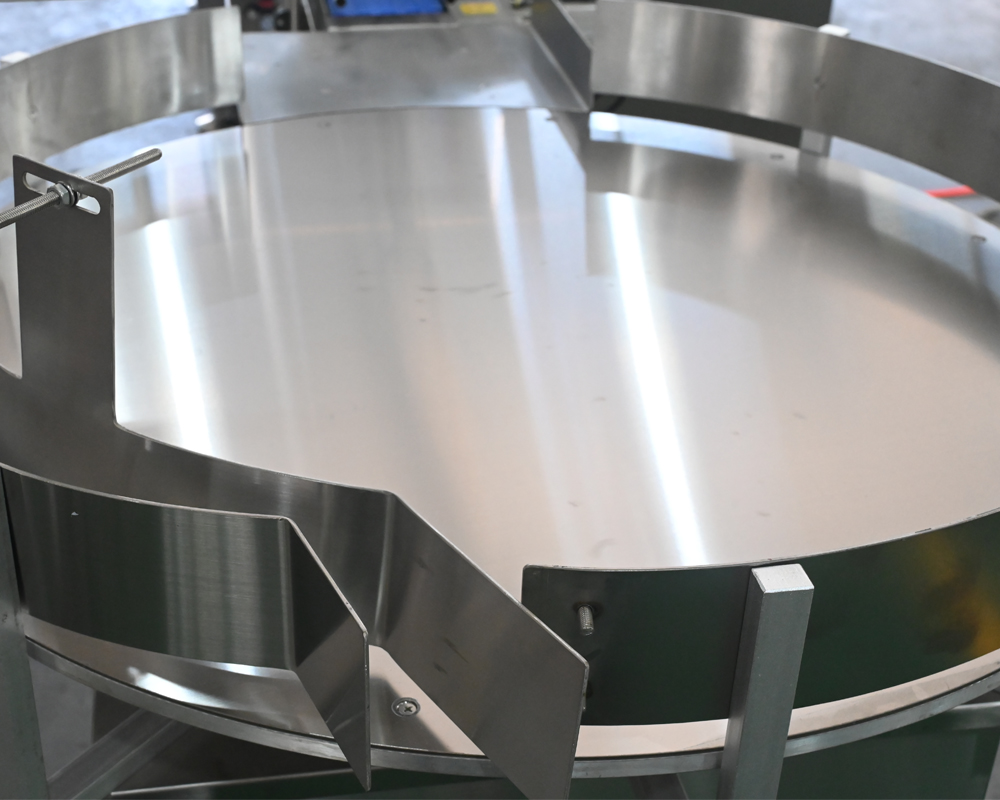

アンスクランブラー: 空のボトルを正しい方向に置きます。.

計数・充填機: 錠剤を数えてボトルに詰めます。.

綿糸機: 綿/乾燥剤を入れます。.

キャッピングマシン: キャップを取り付けて締めます。.

誘導シーラー: キャップの下に気密箔シールを作ります。.

ラベリングマシン: 製品ラベルを貼ります。.

コンベア: すべてのコンポーネントをリンクします。.

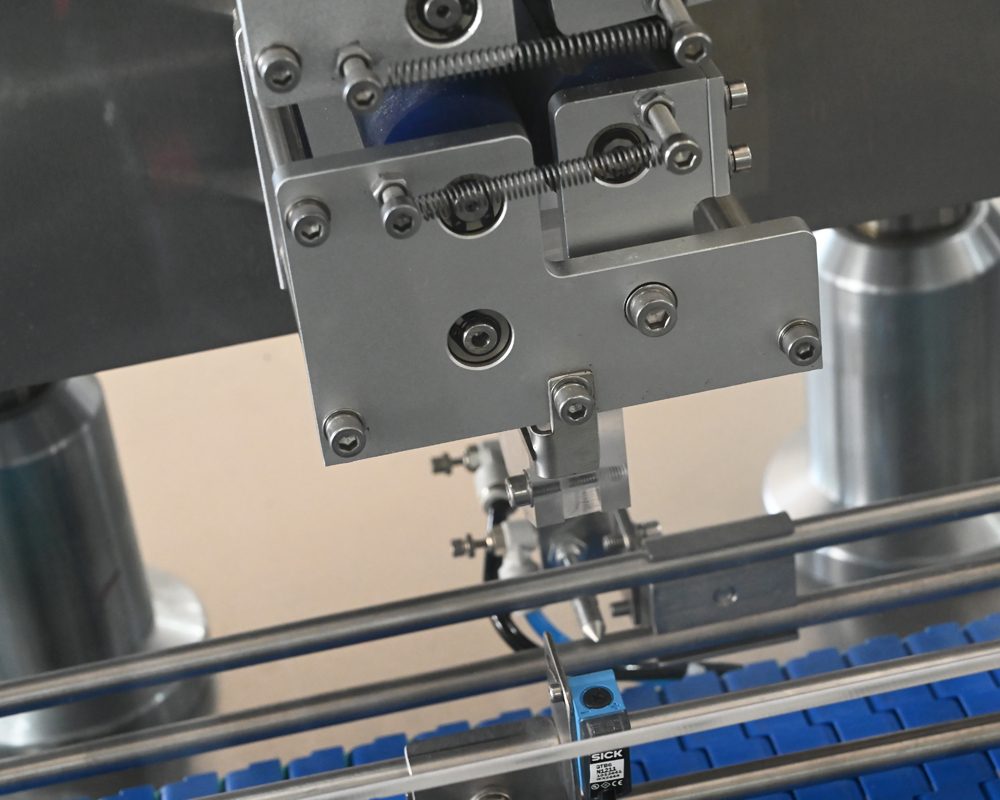

スラットカウンター: 最も一般的な方法は、回転スラットのキャビティを利用する方法です。高速かつ堅牢な生産に適しています。.

ビジョンカウンター(カメラベース): 画像認識を使用します。壊れやすい錠剤、奇妙な形状の錠剤、または多色の錠剤など、接触が最小限の錠剤に最適です。.

計量カウンター: 精密スケールを使用してください。数量が非常に少ない製品や非常に高価な製品に最適です。.

速度は大きく異なります:

スラットカウンター: 1 分あたり 60 ~ 400 本以上 (BPM)。.

ビジョンカウンター: 30〜150 BPM。.

計量カウンター: 低速、高精度。.

はい、しかし 切り替え. スラット(カウンター用)、ボトルホルダー、キャッピングチャック、ラベリングヘッドなどの部品を交換する必要があります。ダウンタイムを削減するために、クイックチェンジオーバー(QCO)キットをご用意しております。.

カウント: 正しいスラットキャビティサイズを選択するか、ビジョンシステムを調整します。.

ボトルの取り扱い: スムーズな移送のためにガイドとスターホイールを調整します。.

キャッピング: キャップの正しいトルクと高さを設定します。.

ラベリング: ラベルをボトルに正しく配置します。.

振動制御やソフトドロップ機構などの優しいハンドリングシステムを使用し、スラットキャビティのサイズを適切に確保し、非常に壊れやすい製品には視覚によるカウントを実施してください。ホッパーの水位を最適な状態に維持し、破砕を防止してください。.

誤ったカウント: スラットの摩耗、キャリブレーション不良、高振動、または製品の粉塵。.

ボトル詰まり: ガイドの調整ミス、ボトルサイズの設定ミス、異物混入。.

キャップトルクの問題: キャッピング チャックの摩耗、高さの設定の誤り、またはキャップ フィーダーの問題。.

ラベルの貼り付け不良: センサーの位置ずれ、ラベルの配置の誤り、または接着剤/ダイカットの問題。.

クリーニング: 交差汚染を防ぎ、正確性を確保するために、スラット、カウンター、コンベアから製品のほこりや残留物をすべて取り除きます。.

潤滑: 製造元のスケジュールに従って可動部品に潤滑油を塗布します (多くの場合、食品グレードの潤滑剤を使用)。.

検査: 摩耗した部品(スラット、ガスケット、ガイド)がないか確認し、すべての安全ガードが機能していることを確認します。.

現代のラインは 重量検査員 カウンターの後に設置されています。規定重量を下回る、または超えるボトルは自動的に排除されます(したがって、カウントされます)。定期的な手作業によるチェック(例:30分ごとに10本のボトルを計量する)もGMP要件です。.

製品範囲: 錠剤/カプセルのサイズ、形状、壊れやすさ。.

必要な出力速度: 1分あたりのボトル数。.

切り替え頻度: 製品/ボトルを切り替える頻度。.

規制の必要性: cGMP、FDA、WHO-GMP 準拠。.

予算: 機械、スペアパーツ、メンテナンスの費用が含まれます。.

利用可能なスペース: ライン全体のフットプリント。.

半自動: 多くの場合、オペレーターが手動でボトルをセットし、サイクルを開始し、充填済みのボトルを取り出す単一の計数機を使用します。生産量が少ないほど、コストも低くなります。.

全自動: 上記の通り統合されたライン。オペレーターの介入を最小限に抑えながら連続運転し、より高い生産性を実現します。.

はい、可能ですが、特別な取り扱いが必要です。カプセルはへこみやすく、ソフトジェルはくっつきやすいため、特殊なスラットデザイン(ソフトリリース)や視力カウンターの使用が推奨されることが多いです。.