Haben Sie sich jemals gefragt, wie Medikamente wie Tabletten oder Kapseln so perfekt und sicher in der Anwendung hergestellt werden? Hinter den Kulissen ist ein wichtiger Schritt das Trocknen der winzigen Partikel, aus denen diese Medikamente bestehen. Dies geschieht mit Wirbelschichttrockner.

Ein Wirbelschichttrockner arbeitet mit heißer Luft, um Partikel sanft anzuheben und zu trocknen, fast wie Popcorn knallen in einer Maschine. Ohne richtiges Trocknen können Tabletten zerbrechen, ihre Wirkung verlieren oder sogar verderben.

Möchten Sie mehr erfahren? Lassen Sie uns untersuchen, was ein Wirbelschichttrockner in der Pharmatechnik ist und wie er eingesetzt wird.

Was ist ein Wirbelschichttrockner in der Pharmatechnik?

Ein Wirbelschichttrockner ist in der Pharmatechnik eine Maschine zum Trocknen von Pulvern, Granulaten und kleinen Partikeln, die später zu Tabletten oder Kapseln verarbeitet werden. In der Maschine strömt heiße Luft vom Boden des Behälters und hebt die Partikel an, sodass es aussieht, als würden sie schweben.

In der Pharmatechnik ist dies sehr wichtig, da Medikamente ihre Konsistenz und Wirksamkeit behalten müssen. Wenn Pulver nicht richtig getrocknet werden, können Tabletten mit der Zeit schwach oder klebrig werden oder sogar ihre Festigkeit verlieren.

Arten von Wirbelschichttrocknern

Es gibt verschiedene Arten von Wirbelschichttrocknern. Jeder Typ ist für unterschiedliche Anforderungen und Anwendungen geeignet.

Batch-Wirbelschichttrockner

Dieser Typ verarbeitet jeweils eine Charge. Sie laden das Material, führen den Trocknungsprozess durch und entladen es anschließend. Er eignet sich ideal für kleinere Mengen oder wenn Sie eine präzise Kontrolle über jede Charge benötigen.

Kontinuierlicher Wirbelschichttrockner

Diese Maschine läuft rund um die Uhr. Das Material wird an einem Ende eingebracht und nach dem Trocknen am anderen Ende wieder ausgetragen. Sie ist ideal für die Großproduktion, bei der eine konstante Leistung erforderlich ist.

Mehrstufiger Wirbelschichttrockner

Bei dieser Konstruktion sind mehrere Kammern in Reihe geschaltet. Jede Kammer kann unterschiedliche Temperatur- und Luftstromeinstellungen haben. Dies ermöglicht komplexere Trocknungsprozesse.

Vibrationswirbelschichttrockner

Dieser Typ unterstützt die Fluidisierung durch Vibration. Er ist nützlich für Materialien, die schwer zu fluidisieren sind oder dazu neigen, zusammenzukleben.

Wie funktioniert ein Wirbelschichttrockner?

Um diese Maschine besser zu verstehen, wollen wir den Vorgang in der genauen Reihenfolge aufschlüsseln, in der er abläuft.

Videoquelle: https://www.youtube.com/watch?v=dwHFKyf_ZLc

Schritt 1: Laden des Materials

Zunächst wird das feuchte Pulver oder Granulat in die Haupttrocknungskammer gegeben. Stellen Sie sich das so vor, als würden Sie feuchten Sand in einen Behälter geben. Dies ist der Rohstoff, der getrocknet werden muss, bevor er zur Herstellung von Tabletten oder Kapseln verwendet werden kann.

Schritt 2: Starten des Luftstroms

Anschließend wird warme Luft von unten durch eine perforierte Platte eingepumpt. Dabei handelt es sich nicht um zufällige Luft; sie wird sorgfältig erhitzt und kontrolliert, sodass sie sich gleichmäßig in der Kammer verteilt.

Schritt 3: Die Fluidisierung beginnt

Wenn die Luft weiter nach oben strömt, beginnen die feuchten Partikel aufzusteigen und sich zu bewegen. Sie beginnen zu „schweben“ und verhalten sich fast wie eine kochende Flüssigkeit. Diese Bewegung sorgt dafür, dass kein Partikel am Boden hängen bleibt.

Schritt 4: Feuchtigkeitsverdunstung

Nun folgt die eigentliche Trocknung. Die warme Luft entzieht den Partikeln das Wasser und verwandelt es in Dampf. Dieser Dampf wird durch die Abluftanlage abgeführt, sodass das Produkt im Inneren mit jeder Sekunde trockener wird.

Schritt 5: Gleichmäßiges Trocknen erreichen

Da sich die Partikel ständig bewegen, erhält jedes Stück die gleiche Wärmemenge. Dadurch wird verhindert, dass es zu Verklumpungen oder ungleichmäßiger Trocknung kommt, was bei pharmazeutischen Produkten von entscheidender Bedeutung ist.

Schritt 6: Abkühlen (optional)

Bei vielen modernen Maschinen ist eine Kühlphase integriert. Nach dem Trocknen strömt kühle Luft ein, um die Temperatur der Partikel zu senken und sie so sicher und stabil für die Sammlung zu machen.

Schritt 7: Sammeln des getrockneten Produkts

Abschließend wird das getrocknete Material aus der Kammer ausgetragen. Zu diesem Zeitpunkt ist das Pulver oder Granulat vollständig trocken, gleichmäßig und bereit für den nächsten Schritt, beispielsweise die Tablettenkompression oder die Kapselbefüllung.

Hauptmerkmale und Vorteile von Wirbelschichttrocknern in der Pharmatechnik

In der Pharmaindustrie ist die richtige Trocknung von Pulvern oder Granulaten für die Herstellung hochwertiger Medikamente unerlässlich. Ohne Trocknung können Produkte an Wirksamkeit und Stabilität verlieren oder sogar Sicherheitsrisiken bergen. Aus diesem Grund werden in der Pharmaproduktion häufig Wirbelschichttrockner eingesetzt.

Schauen wir uns ihre wichtigsten Funktionen an:

1. Schnellere Trocknungszeit

Ein Wirbelschichttrockner ist im Vergleich zu herkömmlichen Methoden deutlich schneller. Bei der normalen Trocknung werden die Materialien ausgebreitet und stundenlang trocknen gelassen. Hier strömt heiße Luft durch das Pulver oder Granulat und versetzt es in Bewegung, was den Prozess beschleunigt.

Dadurch wird die Trocknungszeit von mehreren Stunden auf nur 30-40 Minuten, je nach Material. Schnelleres Trocknen spart nicht nur Zeit, sondern erhöht auch die Produktionskapazität. Tatsächlich können diese Maschinen die Trocknungszeit um bis zu 80%.

2. Gleichmäßige Trocknungsergebnisse

Eine der größten Herausforderungen in Pharmaproduktion stellt sicher, dass jedes Partikel gleichmäßig trocknet. Wenn einige Teile noch feucht sind, kann dies die Qualität von Tabletten oder Kapseln beeinträchtigen.

In einem Wirbelschichttrockner sorgt die ständige Bewegung der Partikel in heißer Luft dafür, dass jedes Granulat gleichmäßig der Luft ausgesetzt wird. Dadurch entstehen keine nassen Stellen oder ungleichmäßig getrocknetes Pulver. Eine gleichmäßige Trocknung führt zu einer besseren Konsistenz der Medikamente, was für die Patientensicherheit entscheidend ist.

3. Temperaturregelung

Medikamente reagieren empfindlich auf Hitze. Werden sie zu heiß, können die Wirkstoffe zerfallen und ihre Wirksamkeit verlieren. Deshalb verfügen Wirbelschichttrockner über präzise Temperaturregelungssysteme. Bediener können Wärme und Luftstrom je nach Trocknungsgut anpassen.

So können beispielsweise hitzeempfindliche Materialien bei niedrigen Temperaturen getrocknet werden, ohne dass diese Schaden nehmen. Diese Funktion gewährleistet eine sichere und effiziente Trocknung.

4. Einfache Skalierbarkeit für große Chargen

Ein weiteres wichtiges Merkmal ist die Skalierbarkeit. Pharmaunternehmen müssen oft zunächst kleine Testchargen herstellen und dann in die Großproduktion übergehen. Ein Wirbelschichttrockner bewältigt beides problemlos.

Das Design ermöglicht es Herstellern, kleine Pulvermengen zu trocknen oder die Produktion auf große Chargen ohne Qualitätsverlust zu steigern. Dies macht die Maschine sowohl für Forschungslabore als auch für Großfabriken zu einer flexiblen Lösung.

Anwendungen eines Wirbelschichttrockners

Wirbelschichttrockner werden in vielen Branchen für unterschiedliche Anwendungen eingesetzt.

Pharmaindustrie

Arzneimittelhersteller nutzen diese Trockner für Tabletten, Kapseln und Pulver. Der schonende Trocknungsprozess schont empfindliche Substanzen und sorgt für einen gleichmäßigen Feuchtigkeitsgehalt, der für die Qualität der Arzneimittel entscheidend ist.

Lebensmittelverarbeitung

Lebensmittelunternehmen trocknen Getreide, Kaffeebohnen, Nüsse und Gewürze. Geschmack und Nährwert bleiben dabei besser erhalten als bei anderen Trocknungsmethoden. Zudem ist es schneller, was zur Erhaltung der Frische beiträgt.

Chemische Industrie

Chemieunternehmen trocknen Katalysatoren, Polymere und verschiedene Pulver. Die gleichmäßige Trocknung verhindert Produktzersetzung und gewährleistet gleichbleibende Qualität.

Landwirtschaft

Landwirte und Verarbeiter verwenden diese Trockner für Getreide, Saatgut und Düngemittel. Durch die schnelle Trocknung wird Verderb verhindert und die Lagerfähigkeit verlängert.

Umweltanwendungen

Einige Anlagen verwenden Wirbelschichttrockner, um Abfallstoffe zu verarbeiten oder Feuchtigkeit aus Schlamm zu entfernen.

Herausforderungen und Einschränkungen von Wirbelschichttrocknern

Wie jede Maschine haben auch Wirbelschichttrockner in der Pharmatechnik einige Nachteile. Diese zu verstehen, hilft, vor der Investition in einen solchen Trockner bessere Entscheidungen zu treffen.

Lassen Sie uns die wichtigsten Herausforderungen durchgehen.

1. Hoher Energieverbrauch

Wirbelschichttrockner verwenden starke Luftgebläse und Heizgeräte, um Pulver während des Trocknens in Bewegung zu halten. Dies erfordert viel Energie. Im Vergleich zu einfacheren Trocknungsmethoden verbrauchen sie oft mehr Strom. Für Unternehmen, die sie täglich betreiben, können sich die Energiekosten schnell summieren.

Einige neuere Modelle sind so konzipiert, dass sie mehr energieeffizient, Der Gesamtstrombedarf ist jedoch immer noch höher als bei herkömmlichen Trocknern. Dies stellt für kleinere Hersteller eine erhebliche Einschränkung bei den Energiekosten dar.

2. Nicht geeignet für wärmeempfindliche Materialien

Obwohl Wirbelschichttrockner über eine Temperaturregelung verfügen, sind sie für extrem hitzeempfindliche Materialien nicht die beste Wahl. Manche pharmazeutischen Inhaltsstoffe verlieren ihre Eigenschaften oder werden sogar beschädigt, wenn sie über längere Zeit heißer Luft ausgesetzt sind.

In diesen Fällen können alternative Trocknungsmethoden wie Vakuumtrocknung Stattdessen werden Verfahren wie Gefriertrocknung oder Trocknung eingesetzt. Wenn ein Produkt also sehr empfindliche Wirkstoffe enthält, ist ein Wirbelschichttrockner möglicherweise nicht die sicherste Option.

3. Erfordert regelmäßige Reinigung und Wartung

Da sich Pulver und Granulate in der Maschine ständig bewegen, können sie an Wänden, Filtern und anderen Teilen haften bleiben. Wird der Trockner nicht ordnungsgemäß gereinigt, kann es zu Verunreinigungen kommen, die in der Pharmaindustrie ein ernstes Risiko darstellen.

Um den Luftstrom gleichmäßig zu halten und die Filter sauber zu halten, ist eine regelmäßige Wartung erforderlich. Dies bedeutet zusätzlichen Arbeitsaufwand für die Bediener und kann dazu führen, dass die Produktion während der Reinigung unterbrochen werden muss.

Was ist der Unterschied zwischen einem Wirbelschichttrockner und einem Wirbelschichtgranulator?

| Besonderheit | Wirbelschichttrockner (FBD) | Wirbelschichtgranulator (FBG) |

| Primäres Ziel | Zum ENTFERNEN von Feuchtigkeit (Trocknen des Materials) | Zum HERSTELLEN von Granulaten (agglomerierte Pulverpartikel) |

| Prozessbehälter | Einfach, normalerweise eine Schüssel mit einem Boden. | Komplexer, mit eingebauter Sprühdüse. |

| Schlüsselmechanismus | Verdunstung: Heiße, trockene Luft kommt mit dem feuchten Pulver in Kontakt und trägt die Feuchtigkeit weg. | Agglomeration: Eine flüssige Bindemittellösung wird auf das fluidisierte Pulver gesprüht, wodurch die Partikel zusammenkleben. |

| Eingangsmaterial | Feuchte Masse (z. B. aus einem Nassgranulationsprozess). | Trockene Pulvermischung. |

| Ausgangsmaterial | Trockenes Granulat, bereit zur Komprimierung oder Weiterverarbeitung. | Nasses, agglomeriertes Granulat, das normalerweise getrocknet werden muss. |

| Produktbehälter | Oft handelt es sich um einen mobilen Behälter, der an- und abmontiert werden kann. | Normalerweise handelt es sich um eine integrierte, feste Schüssel in der Maschine. |

| Typischer Anwendungsfall | Der letzte Schritt nach einem Hochschergranulator zum Trocknen des feuchten Granulats. | Eine All-in-One-Maschine, die in derselben Einheit mischt, granuliert und trocknet. |

FAQs

1. Wie spart ein Wirbelschichttrockner im Vergleich zu anderen Trocknern Zeit?

Ein Wirbelschichttrockner verkürzt die Trocknungszeit, da die heiße Luft jedes Partikel gleichmäßig berührt, während es im Luftstrom schwebt. Dadurch entweicht die Feuchtigkeit schneller als bei statischen Trocknern, was die Trocknungszeit oft um die Hälfte verkürzt.

2. Welche Einschränkungen gibt es bei einem Wirbelschichttrockner in der Pharmaindustrie?

Wirbelschichttrockner sind in der Anschaffung teurer und können aufgrund der ständigen Bewegung Partikelabrieb verursachen. Bei klebrigen oder hochviskosen Materialien sind sie weniger effektiv, da diese verklumpen und die Effizienz beeinträchtigen können. Auch Reinigung und Wartung können unter strengen GMP-Anforderungen komplexer sein.

3. Beeinträchtigen Wirbelschichttrockner die Qualität des Arzneimittels?

Bei richtiger Anwendung nicht. Im Gegenteil, sie verbessern oft die Qualität, da die Trocknung gleichmäßig und kontrolliert erfolgt. Bei zu hohen Temperatureinstellungen können hitzeempfindliche Zutaten jedoch ihre Festigkeit verlieren.

Sind Sie bereit, Ihren Trocknungsprozess zu verbessern?

Das Verständnis der Rolle eines Wirbelschichttrockners in der Pharmatechnik verdeutlicht die Bedeutung dieser Technologie. Sie bringt zwar Herausforderungen mit sich, doch ihre Vorteile in Bezug auf Leistung und Produktqualität machen sie zu einer der zuverlässigsten Lösungen.

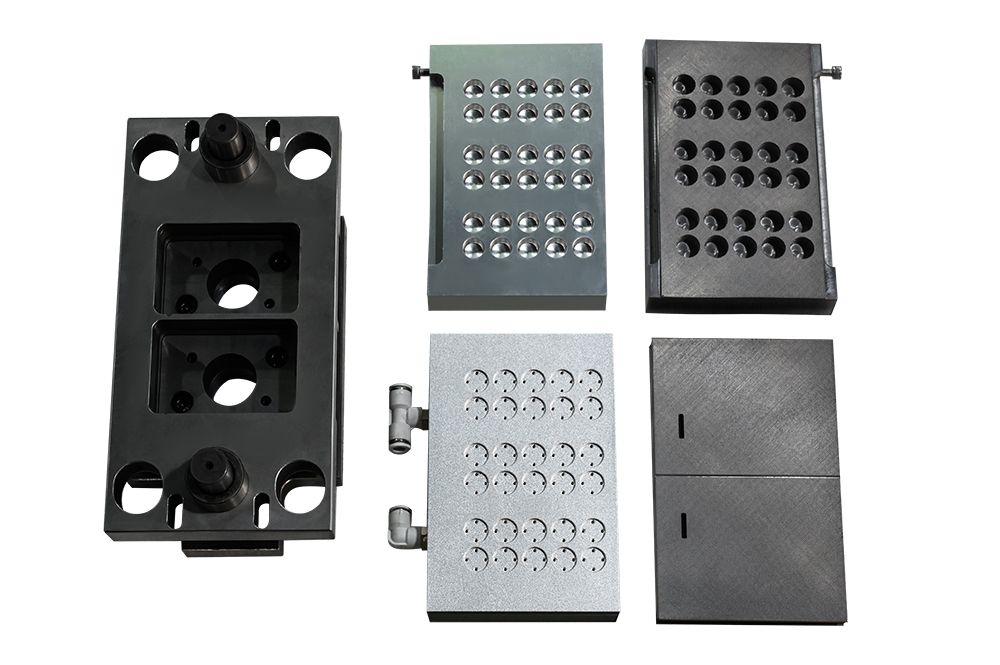

Aber wenn Sie sich fragen, wo Sie eines bekommen können, Finetech ist der richtige Ausgangspunkt.

Wir sind spezialisiert auf die Bereitstellung fortschrittlicher pharmazeutischer Geräte, die modernen Industriestandards entsprechen. Unsere Wirbelschichttrockner sind auf Präzision, Langlebigkeit und Skalierbarkeit ausgelegt und unterstützen Marken dabei, eine gleichbleibende Qualität zu gewährleisten.

Möchten Sie Ihren Trocknungsprozess verbessern? Kontaktieren Sie Finetech noch heute!