Wenn Sie eine Packung abholen Tablets, ein Satz Batterien, oder ein sauber versiegeltes Gerät, Sie denken vielleicht nicht an die Maschine, die dieses perfekte Paket möglich gemacht hat.

Doch hinter dieser sauberen Schutzversiegelung verbirgt sich ein beeindruckender Prozess namens Tiefzieh-Blisterverpackung. Es geht nicht darum, Produkte zu verpacken. Es geht darum, dass Präzision, Sicherheit und Effizienz zusammenwirken, um Produkte in perfektem Zustand zu liefern.

In diesem Artikel erklären wir, was eine Tiefzieh-Blisterverpackungsmaschine ist und wie sie funktioniert. Am Ende werden Sie sehen, wie etwas so einfach Aussehendes eine große Rolle dabei spielt, Produkte für Kunden bereitzuhalten.

Was ist eine Tiefzieh-Blisterverpackungsmaschine?

Eine Tiefzieh-Blisterverpackungsmaschine ist ein Gerät, das mithilfe von Hitze und Druck Kunststofffolien zu transparenten Verpackungen formt, die Produkte halten und schützen. Der Prozess beginnt mit einer flachen Kunststofffolie, die erhitzt wird, bis sie weich wird.

Diese Maschine formt das Produkt anschließend in eine maßgeschneiderte Form und bildet so einen Hohlraum, der perfekt zum Produkt passt. Sobald das Produkt hineingelegt ist, wird eine Versiegelungsschicht, beispielsweise aus Folie oder Papier, aufgebracht, um die Verpackung sicher zu verschließen.

Entsprechend Fortune Business Insightswird der globale Markt für Blisterverpackungen voraussichtlich $13,62 Milliarden bis 2032Dies zeigt die steigende Nachfrage nach diesen Maschinen, und diese wird so schnell nicht verschwinden.

Wie funktioniert eine Tiefzieh-Blisterverpackungsmaschine?

Wenn Sie verstehen, wie eine Tiefziehblistermaschine funktioniert, verstehen Sie, warum sie so effektiv für die Herstellung sicherer und attraktiver Verpackungen ist. Hier ist der Prozess in einfache Schritte unterteilt.

Schritt 1: Zuführen der Plastikfolie

Der Prozess beginnt mit dem Einlegen einer Rolle Kunststofffolie oder -blatt in die Maschine. Dies ist das Rohmaterial, aus dem Blisterpackungen geformt werden.

Schritt 2: Erhitzen des Kunststoffs

Die Folie durchläuft eine Heizstation, wo sie erwärmt wird, bis sie weich und biegsam ist. Die Temperatur wird sorgfältig kontrolliert, sodass der Kunststoff flexibel wird, ohne zu schmelzen.

Schritt 3: Formen der Blisterkavitäten

Nach dem Erhitzen wird der weiche Kunststoff über eine Form bewegt. Mithilfe von Vakuumdruck, Luftdruck oder beidem formt die Maschine die Folie zu Blisterkavitäten, die der Größe und Form des Produkts entsprechen.

Schritt 4: Abkühlen und Trimmen

Der neu geformte Kunststoff wird abgekühlt, damit er seine Form behält. Überschüssiges Material wird entfernt, sodass nur die Blisterhohlräume für das Produkt übrig bleiben.

Schritt 5: In einzelne Packungen schneiden

Abschließend werden die Blister in einzelne Packungen geschnitten und zur nächsten Maschine geschickt, wo sie mit Produkten befüllt, versiegelt und schließlich in Kartons verpackt werden.

Vorteile der Verwendung einer Tiefzieh-Blisterverpackungsmaschine

Die oben genannten Funktionen führen zu direkten betrieblichen und geschäftlichen Vorteilen.

1. Hohe Effizienz und Geschwindigkeit:

-

Moderne Maschinen können Hunderte von Blisterpackungen produzieren pro Minute, und übertrifft die manuelle Verpackung und andere Methoden deutlich. Dies führt zu einem hohen Return on Investment (ROI) bei der Massenproduktion.

2. Überlegener Produktschutz:

-

Blisterpackungen erzeugen eine hermetisch dicht Umgebung (insbesondere bei Folienabdeckung).

-

Vorteile: Schützt Produkte vor Feuchtigkeit, Sauerstoff, Verunreinigungen, UV-Licht und physischen Schäden. Dies ist entscheidend für die Haltbarkeit, Sterilität und Integrität des Produkts.

3. Verbesserter Manipulationsschutz und Sicherheit:

-

Das Siegel ist offensichtlich und irreversibel. Jeder Versuch, auf das Produkt zuzugreifen, bricht die Verpackung sichtbar auf und bietet klare Manipulationssicherheit und Verbrauchersicherheit.

4. Materialvielfalt:

-

Kann eine große Bandbreite an Kunststofffolien verarbeiten (PVC, PET, PP, APET, PVC/PVDC) und Deckelmaterialien (Folie, Papier, Filme)Dies ermöglicht eine individuelle Anpassung der Barriereeigenschaften, Transparenz und Nachhaltigkeit (z. B. durch die Verwendung recycelbarer Polymere).

5. Kosteneffizienz:

-

Reduzierter Materialabfall: Präzises Formen und Schneiden minimiert den Verschnitt. Rollenfolie ist im Allgemeinen günstiger als vorgefertigte Blister.

-

Arbeitsersparnis: Durch die hohe Automatisierung wird die Anzahl der Bediener, die pro produzierter Einheit erforderlich sind, reduziert.

6. Hervorragende Produktpräsentation:

-

Blisterpackungen Angebot hohe Klarheit und durchsichtige Optik, die das Produkt dem Verbraucher im Einzelhandelsregal direkt präsentiert. Das Branding kann direkt auf das Deckelmaterial gedruckt werden.

7. Dosis- und Einheitenkontrolle:

-

Besonders vorteilhaft für Arzneimittel (Tablettenpackungen), da es den Verbrauchern ermöglicht, eine einzelne Einzeldosis herauszudrücken, was die Medikamenteneinnahmetreue und den Komfort verbessert.

8. Datenverfolgung und Rückverfolgbarkeit:

-

Integrierte Bildverarbeitungssysteme und Software ermöglichen 100%-Inspektion von Blistern auf Defekte, Füllstände und korrekten Deckel. Diese Daten können für Qualitätssicherungs- und Rückverfolgbarkeitsprotokolle protokolliert werden.

9. Flexibilität und schnelle Umstellung:

-

Dank Schnellwechselformen und gespeicherten Rezepturen können die Maschinen mit minimalen Ausfallzeiten zwischen verschiedenen Produkten und Packungsgrößen wechseln, was sie ideal für die Chargenproduktion macht.

Übersichtstabelle

| Besonderheit | Hauptvorteil |

| Automatisierte Zuführung und Befüllung | Hohe Geschwindigkeit, Arbeitsersparnis, Konsistenz |

| Mehrzonen-Erwärmung und -Formung | Hochwertige Blister, komplexe Formen, Stärke |

| Präzisions-Siegelstation | Produktschutz, Originalitätsprüfung, Haltbarkeit |

| SPS/HMI-Steuerungssystem | Einfache Bedienung, Rezeptspeicherung, schnelle Umstellung |

| Bildverarbeitungssysteme und -aussortierung | Hohe Qualitätssicherung (QA), Null-Fehler, Rückverfolgbarkeit |

| Vielseitiges Materialhandling | Anpassung an Produktanforderungen, Nachhaltigkeitsoptionen |

Zusammenfassend lässt sich sagen, dass eine Tiefzieh-Blisterverpackungsmaschine eine anspruchsvolle Investition ist, die eine leistungsstarke Kombination aus Geschwindigkeit, Schutz, Effizienz und Compliance, was es für die moderne Fertigung, insbesondere in regulierten Branchen, unverzichtbar macht.

5 Arten von thermogeformten Blisterpackungen

Wenn Sie schon einmal Medikamente, Batterien oder sogar Kaugummi in die Hand genommen haben, haben Sie wahrscheinlich schon einmal eine thermogeformte Blisterpackung in der Hand gehabt, ohne es zu merken. Diese Packungen sehen zwar ähnlich aus, es gibt jedoch verschiedene Arten, darunter:

1. Gesichtsversiegelungs-Blisterpackungen

Face-Seal-Blisterpackungen gehören zu den gängigsten Verpackungsarten. Der durchsichtige Kunststoff-Blister wird an die Produktform angepasst und auf eine bedruckte Kartonrückseite heißversiegelt. So ist das Produkt für den Kunden gut sichtbar und bietet gleichzeitig Platz für Marken- und Produktinformationen. Sie werden häufig für kleine Elektronikartikel, Spielzeug und Haushaltsartikel verwendet.

2. Vollversiegelte Blisterpackungen

Diese Karten sind eine Variante des Face Seal-Designs, bieten jedoch mehr Stabilität und Manipulationssicherheit. Der Kunststoff bedeckt die gesamte Vorderseite der Karte, nicht nur den Produkthohlraum, und verleiht der Verpackung dadurch zusätzliche Haltbarkeit. Dieser Typ eignet sich hervorragend für schwerere Artikel oder Produkte, die im Geschäft optisch stärker wirken sollen.

3. Vollkarten-Blisterpackungen

Vollkartonblister sind über die gesamte Oberfläche der bedruckten Karte, Vorder- und Rückseite, versiegelt. Dies macht die Verpackung stabiler und schützt sie besser, während das Produkt sichtbar bleibt. Diese Methode wird häufig für Produkte verwendet, die vor dem Kauf häufig angefasst werden, wodurch das Risiko von Beschädigungen und Diebstahl verringert wird.

4. Eingeschlossene Blisterpackungen

Bei Trapped-Blister-Verpackungen ist der Blister zwischen zwei Kartonstücken „eingeklemmt“. Der Kunststoff ist von vorne zwar noch sichtbar, das Doppelkarton-Design macht die Verpackung jedoch umweltfreundlich und sicher. Diese Verpackungen sind beliebt bei Marken, die weniger Kunststoff verwenden und dennoch ein hochwertiges Erscheinungsbild bieten möchten.

5. Clamshell-Blisterpackungen

Clamshells bestehen aus einem einzigen Stück Kunststoff, das sich, oft mit einem Scharnier, auf sich selbst falten lässt. Sie umschließen das Produkt vollständig und können versiegelt oder wiederverschließbar bleiben. Aufgrund ihrer Robustheit und Wiederverwendbarkeit werden sie gerne für Elektronik, Werkzeuge und Einzelhandelsartikel verwendet, die einen starken Schutz benötigen.

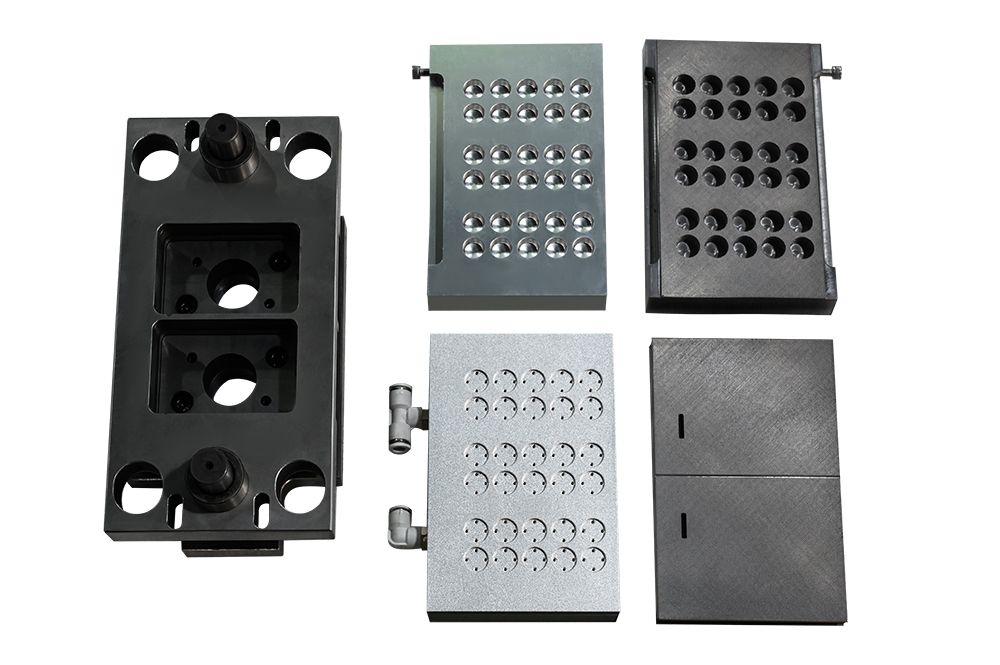

Schlüsselkomponenten einer Tiefzieh-Blisterverpackungsmaschine

Die wichtigsten Komponenten einer Tiefzieh-Blisterverpackungsmaschine sind:

Formstation: In diesem Abschnitt wird eine Kunststoffplatte erhitzt, bis sie weich und biegsam wird. Anschließend werden Hohlräume aus dem Kunststoff geformt, in denen die Produkte aufbewahrt werden.

Futterstation: Das Zuführsystem sorgt dafür, dass die Produkte präzise in jede geformte Blistermulde eingelegt werden. Es kann manuell, halbautomatisch oder vollautomatisch sein.

Versiegelungsstation: Sobald die Produkte in die Vertiefungen gelegt sind, werden sie in der Siegelstation mit einem Trägermaterial, beispielsweise bedrucktem Karton oder Aluminiumfolie, abgedeckt.

Schneidestation: Nach dem Versiegeln durchläuft der Blisterbogen die Schneidestation. Diese Station schneidet die Verpackungen in einzelne Einheiten mit sauberen Kanten.

Heizwerk: Die Heizstation ist für das Erweichen der Kunststoffplatten vor der Formgebung verantwortlich.

Vakuum- und Drucksystem: Dieses System arbeitet in der Formungsphase und zieht den erhitzten Kunststoff mithilfe von Vakuumsauger fest gegen die Form.

Bedienfeld: Das Bedienfeld ist das Gehirn der Maschine. Es ermöglicht dem Bediener, Temperatur, Formzeit, Siegeldruck, Schnittgeschwindigkeit und andere Einstellungen anzupassen.

Unterschied zwischen Thermoformen und Kaltformen

Studien zeigen, dass die Thermoformtechnologie bei der Herstellung von Blisterverpackungen eine dominierende Kraft war, da sie eine Anteil von 85% im Jahr 2020. Lassen Sie uns vor diesem Hintergrund den Unterschied zwischen Thermoformen und Kaltformen untersuchen.

| Besonderheit | Thermoformen | Kaltumformung |

| Formgebungsverfahren | Dabei werden Kunststoffplatten durch Hitze weich gemacht und anschließend mittels Vakuum oder Druck zu Hohlräumen geformt. | Verwendet mechanischen Druck, um Laminat auf Aluminiumbasis ohne Hitze zu formen. |

| Verwendetes Material | In erster Linie handelt es sich dabei um Kunststofffolien wie PVC, PET oder PS. | Aluminium- oder aluminiumbasierte Laminatfolien. |

| Produktionsgeschwindigkeit | Im Allgemeinen schneller. | Langsamer. |

| Barriereeigenschaften | Geeignet für Feuchtigkeitsbeständigkeit, aber weniger wirksam gegen Sauerstoff | Hervorragende Barriere gegen Feuchtigkeit |

| Kosten | Kostengünstiger für Verpackungsbedarf mit hohem Volumen. | Höhere Materialkosten, aber besserer Schutz für die Produkte. |

| Häufige Verwendungen | Konsumgüter, Lebensmittelverpackungen und medizinische Geräte. | Arzneimittel und Produkte, die eine maximale Haltbarkeit erfordern. |

Anwendungen des Thermoformens in Blisterverpackungen

Thermoformen ist in vielen Branchen beliebt, da es kostengünstig und flexibel ist und Produkte übersichtlich präsentiert. Pharmaunternehmen nutzen es vor allem zum Verpacken von Tabletten, Kapseln und medizinischen Geräten, um diese steril und sicher zu halten.

Darüber hinaus nutzen Lebensmittelmarken diese Verpackung für Schokolade, Snacks und Fertiggerichte. Dies trägt dazu bei, die Frische zu erhalten und die Produkte gleichzeitig leicht zu präsentieren.

Und wie könnten wir den Elektronikmarkt vergessen, der diese Art von Verpackung nutzt, um kleine Geräte, Zubehör und Batterien vor Stößen und Beschädigungen zu schützen.

Sind Sie bereit, Ihr Verpackungsspiel zu verbessern?

Thermoform-Blisterverpackungsmaschinen bieten ein Gleichgewicht aus Produktschutz, Sichtbarkeit und Effizienz, das nur wenige andere Verpackungsmethoden erreichen.

Ob Sie in der Pharma-, Lebensmittel- oder Konsumgüterbranche tätig sind, die Investition in die richtige Maschine kann Ihre Produktion optimieren und Ihre Marke stärken. Mit der richtigen Ausstattung verbessern Sie nicht nur die Verpackungsqualität, sondern reduzieren auch Abfall und Betriebskosten.

FAQs

1. Kann die Maschine unterschiedliche Blistergrößen verarbeiten?

Ja, die meisten Tiefzieh-Blisterverpackungsmaschinen können durch Anpassung der Form und der Einstellungen mehrere Blistergrößen verarbeiten. Einige Modelle verfügen sogar über Schnellwechselwerkzeuge, mit denen Bediener zwischen Produktgrößen wechseln können.

2. Warum bilden sich meine Blasen nicht richtig?

Eine schlechte Blasenbildung ist häufig auf eine falsche Heiztemperatur, eine ungleichmäßige Filmdicke oder einen falschen Formdruck zurückzuführen. Überprüfen Sie in diesem Fall die Heizeinstellungen und stellen Sie sicher, dass die Form sauber und ausgerichtet ist.

3. Wie kann eine Überhitzung verhindert werden?

Um eine Überhitzung zu vermeiden, überwachen Sie regelmäßig die Temperaturregelung der Maschine und stellen Sie sicher, dass Lüfter oder Wasserkühlung ordnungsgemäß funktionieren. Vermeiden Sie es, die Heizung über längere Zeit mit maximaler Leistung laufen zu lassen.

4. Kann die moderne Thermoformmaschine mit anderen Systemen integriert werden?

Ja, viele moderne Tiefzieh-Blisterverpackungsmaschinen lassen sich mit anderen Systemen wie Kartoniermaschinen, Etikettiereinheiten und optischen Inspektionssystemen integrieren. Die Integration trägt dazu bei, die Verpackungslinie zu optimieren, den manuellen Aufwand zu reduzieren und die Effizienz zu steigern.

Empfohlene Lektüre:

Was ist eine Blisterverpackungsmaschine?

Einführung der Blisterverpackungsmaschine der DPP-Serie?

So importieren Sie eine Blistermaschine aus China: Ihr vollständiger Leitfaden.

1 Gedanke zu „What is Thermoforming Blister Packaging Machine?“

Pingback: Rose