主な特徴

技術データ

機械の詳細

よくある質問

アプリケーション製品タイプ

自動ボトルアンスクランブラーは、以下の規格に準拠して設計された、優れた全自動ボトルハンドリング装置です。 国家GMP基準 すべての段階で精度を確保するためのプロセス要件。.

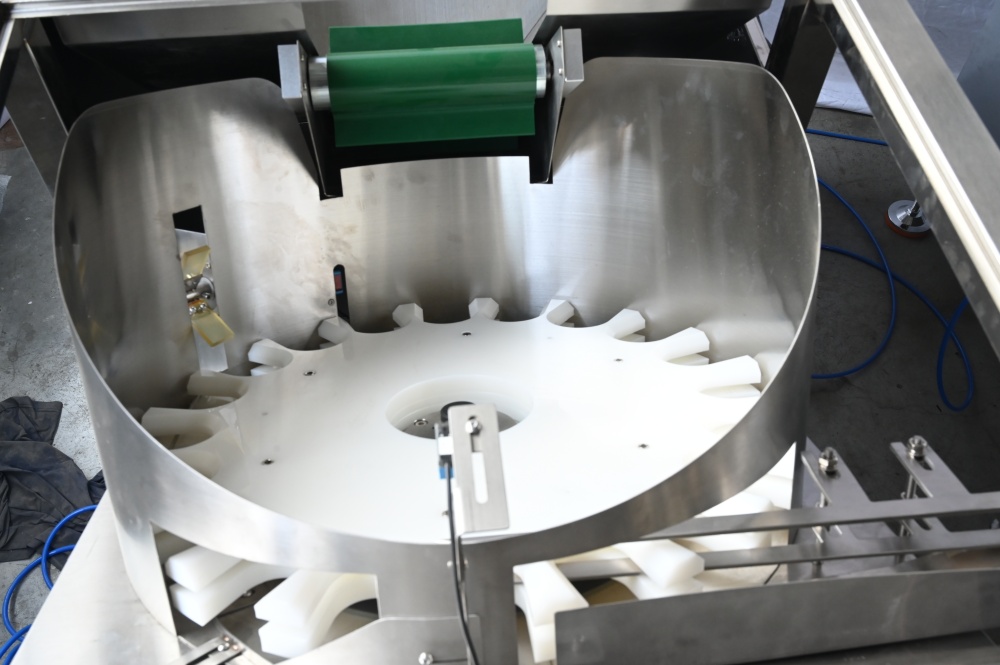

モーターはギア伝動装置を介して回転する解砕ディスクを駆動します。ホッパー内のボトルは、回転プレートの半円形の溝を通ってディスクの下部から上部へと移動します。この過程で、溝の中のボトルは反転機構によって向きを変えられ、ネックが下向きで底が上向きのボトルは自動的に反転され、解砕処理が完了します。.

駆動部品は筐体内に収納されており、伝達機構からの材料汚染を効果的に防止します。製品に接触するすべての部品は食品グレードのステンレス鋼で作られています。, 清潔さと衛生を保つ。.

筐体は高品質のステンレス鋼板で作られており、堅牢性と耐久性に優れ、機器の安定性と長寿命を保証します。.

さらに, モーター制御システムは高度な周波数変換器を採用しており、ユーザーは設計範囲内で生産出力を自由に設定できるため、生産計画に大きな利便性をもたらします。.

| 対象ボトル: | 20~950ml 丸型/平型ボトル |

| ボトルサイズ(mm): | φ20~40mm、高さ50~120mm |

| 電源: | ~220V 50Hz |

| 容量: | 1時間あたり6000~8000本 |

| 外形寸法: | 1200×1000×1200mm(長さ×幅×高さ) |

| 重さ: | 350kg |

自動スクランブラーは、 散らかった、ランダムな向きの空のボトル バルクコンテナから、, 直立させる、 そして 一列に並んで送ります 下流の包装機器(充填機、キャッパー、ラベラーなど)まで正確な間隔で搬送します。.

スピード、一貫性、衛生。. これにより、労働集約的な手作業によるボトル取り扱いがなくなり、人との接触による汚染を防ぎ、高速生産ライン(1 分あたり 100 本から 1,500 本以上のボトル)が可能になります。.

ロータリースクランブラー: 回転ディスクまたはテーブルを使用します。最も一般的で、優しく、高速で、用途が広いです。.

リニア/ベルト アンスクランブラー: 振動ホッパーと傾斜ベルトを使用します。多くの場合、よりシンプルで低コストです。.

遠心分離機アンスクランブラー: 回転ボウルの遠心力を利用します。小型で均一な容器に最適です。.

スイングアーム/ピックアンドプレース: ロボットアームを使用。 壊れやすい容器や高価な容器 (ガラス瓶、化粧品ボトル)。.

一括読み込み: ボトルは大型の貯蔵ホッパーに投入されます (手動または自動バルクコンベア経由)。.

穏やかなシンギュレーション: 回転ディスク/テーブルがボトルを持ち上げます。調整可能 ガイドレールとブレードホイール ボトルの形状(首、肩、本体)を利用して、ボトルをゆっくりと直立させます。.

移行: 直立ボトルは スターホイール または排出ポイントへの垂直コンベア。.

退院: ボトルは、充填機に適したピッチでメインコンベアライン上に配置されます。.

「知っている」のではなく、 機械幾何学. 調整可能なガイドがボトルの特定の部分に接触するように設定されています。横向きに置かれたボトルの首または底部がガイドに引っ掛かり、ディスクの回転に合わせてボトルが垂直に回転します。これは純粋に機械的な仕組みです。, 受動的な方向性 プロセス。.

ボトルサンプル(3D): 物理的な寸法、重量、重心。.

材料: PET、HDPE、ガラスなど.

ネック仕上げ/サイズ: 方向付けメカニズムにとって重要です。.

必要な速度(BPM): フィラーの最高速度 + 15-20% の安全マージン。.

ボトルの安定性: 簡単に倒れますか?これはガイドの設計に影響します。.

清潔度クラス: ISO クラス 8 (管理) と洗浄環境。.

置かれている フィラーの上流, 通常は、 可変速コンベア. それは 電子的に同期 (多くの場合、フィラーのインフィードスターホイールのセンサーを介して)要求に応じてボトルを送り、逆圧や隙間を防止します。.

はい、ただし特別な考慮が必要です。. 必要 より柔らかいガイド材料(例:UHMW-PE、アセタール)、低速、場合によっては振動減衰. スイングアーム型ロボット暗号解読装置 よく好まれるのは 小さくて壊れやすいガラスのバイアルとアンプル.

難しい形状(非対称、平ら、楕円形、または低重心)には カスタム設計された方向ガイドとレール. A 3Dボトルサンプルをテストする必要がある 調達段階で機械に取り付けます。.