Wenn ein Pharmaunternehmen den Kauf eines Wirbelschichttrockners (FBD) erwägt, gehören Sensoren zu den ersten Dingen, nach denen es fragt: Wie viele Sensoren sind im FBD verbaut und wie viele werden tatsächlich benötigt?

Die Antwort ist entscheidend, da Sensoren direkten Einfluss auf Sicherheit, Trocknungsleistung und Produktqualität haben. Fehlende Ergebnisse können zu Chargenverlusten, Compliance-Risiken, fehlerhaften Abläufen und vor allem zu Geldverschwendung führen.

Deshalb ist es äußerst wichtig, sowohl die Anzahl als auch die Art der Sensoren zu kennen, die Ihr Prozess tatsächlich benötigt. Im Folgenden erläutern wir die wichtigsten Sensoren in einem Funktionsdiagramm, erklären ihre Funktion und zeigen Ihnen, wie Sie die richtige Konfiguration für Ihren Betrieb auswählen.

Wichtigste Erkenntnisse: Wie viele Sensoren sind in FBD verbaut?

- Sensoren sorgen für gleichmäßiges TrocknenDurch die Überwachung von Temperatur, Luftstrom und Feuchtigkeit ermöglichen Sensoren den Bedienern, Unregelmäßigkeiten zu erkennen und eine gleichmäßige Trocknung über das gesamte Trockenbett hinweg zu gewährleisten.

- Verfolgung verschiedener KennzahlenTemperaturfühler, Manometer, Feuchtigkeitssensoren und Durchflussmesser erfassen jeweils wichtige Daten, die Aufschluss darüber geben, wie sich der Prozess in Echtzeit verhält.

- Die Anzahl der Sensoren spiegelt die Prozesskomplexität widerGrößere Trockner, komplexere Chargen oder höhere Automatisierungsgrade erfordern mehr Sensoren, um einen vollständigen Überblick über das System zu gewährleisten.

- Strategische Platzierung ist unerlässlichDurch die Positionierung von Sensoren an kritischen Punkten werden Hotspots vermieden, ungleichmäßiges Trocknen verhindert und sichergestellt, dass die Messungen den wahren Zustand des Materials widerspiegeln.

- Regelmäßige WartungDurch planmäßige Kalibrierung und Inspektionen werden Abweichungen oder Fehlfunktionen frühzeitig erkannt, wodurch das Risiko einer beeinträchtigten Chargenqualität verringert wird.

Warum Sensoren in Wirbelschichttrocknern wichtig sind

Um zu verstehen, warum Sensoren in Wirbelschichttrocknern wichtig sind, müssen wir uns ansehen, wie Wirbelschichttrockner funktionieren.

Der Zweck der Verwendung eines Wirbelschichttrockners (FBD), eines pharmazeutische Ausrüstung, Das Verfahren dient dem schnellen und gleichmäßigen Trocknen von Pulvern und Granulaten. Es beginnt mit der Zufuhr des Materials (feuchte Pulver oder Granulate) in die Edelstahlkammer des Wirbelschichttrockners.

Anschließend wird erhitzte Luft durch eine perforierte Bodenplatte nach oben geblasen. Dadurch werden die Partikel in Suspension gebracht und verflüssigt und verhalten sich nahezu wie eine siedende Flüssigkeit. Dieser verflüssigte Zustand gewährleistet, dass jedes Partikel ständig mit der heißen Luft in Kontakt steht, was zu einer gleichmäßigen Trocknung führt.

Sensoren spielen in diesem Prozess eine entscheidende Rolle. Sie überwachen wichtige Parameter wie Temperatur, Luftstrom, Druck und Feuchtigkeitsgehalt. Ohne sie kann die Maschine diese Bedingungen weder erkennen noch steuern, was zu ungleichmäßiger Trocknung, Produktbeeinträchtigungen oder potenziellen Sicherheitsrisiken führen kann.

Sensortypen, die Sie in einem FBD finden werden

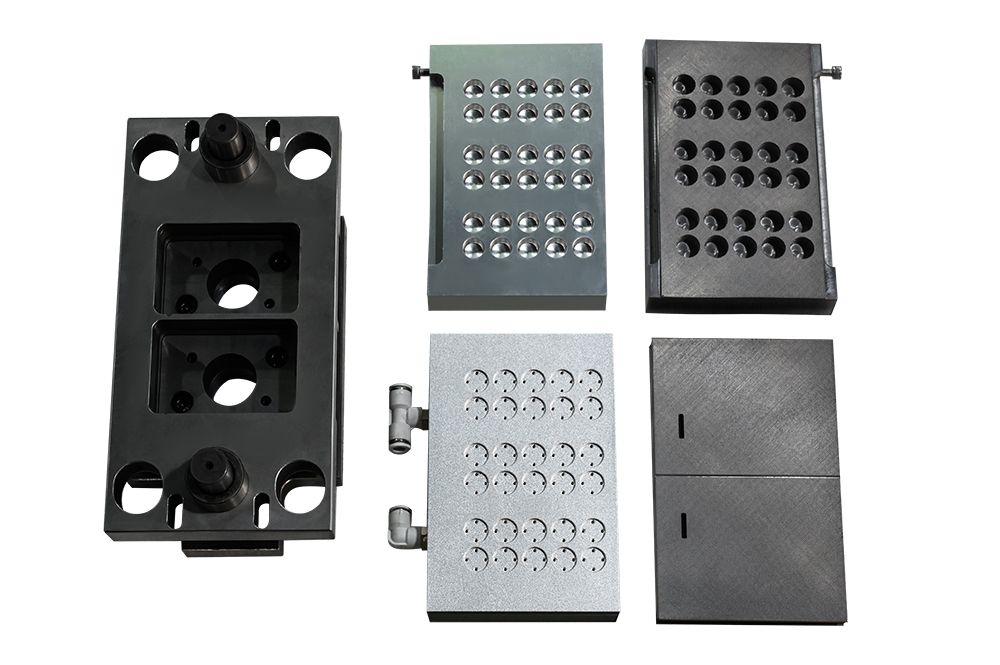

Die Anzahl der Sensoren in einem Wirbelschichttrockner ist nicht festgelegt, da sie von der Größe, dem Design und dem Automatisierungsgrad der Maschine abhängt. Einige moderne Wirbelschichttrockner verfügen möglicherweise über 50 oder mehr Sensoren, während kleinere oder einfachere Einheiten weitaus weniger haben.

Die meisten Wirbelschichttrockner verfügen jedoch über eine Reihe essenzieller Sensoren, die Temperatur, Luftstrom, Druck und Materialfluss überwachen, um ein sicheres und gleichmäßiges Trocknen zu gewährleisten. Hier ist eine Liste dieser essenziellen Sensoren:

1. Temperatursensoren

In einem Wirbelschichttrockner ist die Einhaltung der richtigen Temperatur entscheidend für einen erfolgreichen Trocknungsprozess. Ist die Temperatur zu niedrig, trocknet das Material nicht richtig. Ist sie hingegen zu hoch, kann das Produkt überhitzen, sich zersetzen und die gesamte Charge unbrauchbar machen.

Temperatursensoren verhindern dies durch kontinuierliche Prozessüberwachung. Sie stellen sicher, dass sowohl die Einlasstemperatur (Lufteintritt in den Wirbelschichttrockner) als auch die Auslasstemperatur (Luftaustritt aus dem Wirbelschichttrockner) im optimalen Bereich für eine sichere und gleichmäßige Trocknung bleiben.

2. Drucksensoren und Manometer

Drucksensoren und Manometer sind ein weiterer wichtiger Bestandteil eines Wirbelschichttrockners. Wie der Name schon sagt, messen sie den Luftdruck im System. Dieser Druck gewährleistet die ordnungsgemäße Fluidisierung des Bettes und trägt zur Aufrechterhaltung der gewünschten Luftstromrate bei.

Ohne einen stabilen Druck kann der Trocknungsprozess fehlschlagen, was zu ungleichmäßiger Trocknung oder Maschinenstörungen führt.

3. Feuchtigkeitssensoren überwachen

Messung des Feuchtigkeitsgehalts von feste Partikel im Bett Die Kenntnis des Abschlusses des Trocknungsprozesses ist unerlässlich. Feuchtigkeitssensoren liefern Echtzeit-Feedback und helfen den Bedienern, Untertrocknung (Risiko von mikrobiellem Wachstum oder mangelnder Stabilität) und Übertrocknung (Energieverschwendung und Beeinträchtigung der Produktqualität) zu vermeiden.

Bei modernen FBDs wird dies mithilfe von elektrostatischen Sensorarrays erreicht, die Änderungen der Partikelladungsschwankungen erfassen, um den Feuchtigkeitsgehalt mit hoher Genauigkeit zu schätzen.

4. Partikelgrößensensoren

Partikelgrößensensoren dienen der Überwachung von Größe und Verteilung der Granulate oder Partikel während des Trocknungsprozesses. Die Überwachung ist notwendig, da die Partikelgröße die Qualität des Endprodukts direkt beeinflusst. Sind die Partikel zu groß, trocknen sie möglicherweise ungleichmäßig oder können beim Tablettieren zu einer schlechten Kompressibilität führen.

5. Füllstands- und Durchflusssensoren

Im Wirbelschichttrockner befinden sich Füllstands- und Durchflusssensoren, die die Materialmenge in der Kammer sowie die Luft- und Feststoffbewegung während des Trocknungsprozesses überwachen. Hauptzweck dieser Sensoren ist die Vermeidung von Über- oder Unterbeladung, da beides den Trocknungsprozess und die Qualität des Endprodukts beeinträchtigen kann.

6. Unterstützende Sensoren und Indikatoren

Wie bereits erwähnt, ist die Anzahl der Sensoren im Wirbelschichttrockner (FBD) hängt von der Konstruktion, dem Maßstab und der Anwendung der Ausrüstung ab.

Man findet viele Maschinen, die lediglich mit den für den grundlegenden Betrieb notwendigen Sensoren ausgestattet sind. Gleichzeitig verfügen fortschrittliche Modelle, die in der pharmazeutischen Großproduktion eingesetzt werden, mitunter über Dutzende zusätzlicher Sensoren zur verbesserten Überwachung und Automatisierung.

Hier ist eine Liste einiger unterstützender (oder zusätzlicher) Sensoren:

- Vibrationssensor: Erkennt ungewöhnliche Vibrationsmuster, die auf mechanische Probleme oder ein Ungleichgewicht im System hinweisen.

- Strom- und Spannungssensor: Überwachen Sie die Stromversorgung, um sicherzustellen, dass die Maschine innerhalb sicherer Leistungsgrenzen arbeitet und um Fehler frühzeitig zu erkennen.

- Leckagesensor: Luft- oder Materiallecks im System identifizieren, die die Leistung, die Produktqualität und die Sicherheit beeinträchtigen können.

- Sauerstoffsensor: Überwachen Sie aus Sicherheitsgründen den Sauerstoffgehalt, insbesondere bei Prozessen mit Lösungsmitteln, um das Risiko von Verbrennung oder Explosion zu minimieren.

- Gaszusammensetzungssensor: Messen Sie die Gaskonzentration im Trockner, um eine sichere Umgebung zu gewährleisten und die Trocknungsbedingungen zu optimieren.

- Sicherheitsalarme: Bereitstellung von Echtzeitwarnungen bei Überhitzung, Überdruck oder Gerätefehlern, um Unfälle und Ausfallzeiten zu vermeiden.

Faktoren, die die Sensoranzahl in FBD beeinflussen

Die Anzahl und Art der in einem Wirbelschichttrockner (FBD) installierten Sensoren wird von vielen Faktoren beeinflusst. Meistens geschieht dies aufgrund firmenspezifischer Anforderungen. Manchmal sind die Maschinen auch in Basis- und erweiterten Konfigurationen erhältlich. Diese Szenarien werden im Folgenden detailliert erläutert:

1. Unternehmensspezifische Anforderung

Der Markt für Sondermaschinenbau boomt weltweit. Tatsächlich wurde er auf … geschätzt. $21,1 Milliarden im Jahr 2024, und der Pharmasektor trägt einen erheblichen Teil zu diesem Wachstum bei.

Die meisten Pharmaunternehmen bevorzugen kundenspezifische FBDs gegenüber Standardmodellen, da jeder Prozess individuelle Anforderungen stellt. Unternehmen benötigen unter Umständen zusätzliche Feuchtigkeitssensoren oder sicherheitsrelevante Sensoren (wie Sauerstoff- oder Leckagesensoren) in ihren Maschinen. Diese individuelle Anpassung ist einer der Hauptgründe für die große Bandbreite an Sensoren in FBDs.

2. Materialeigenschaften

Viele Materialien durchlaufen einen Wirbelschichttrockner. Jedes Material verhält sich unter dem Einfluss von Luftstrom und Wärme unterschiedlich. Beispielsweise können stark hygroskopische Materialien zusätzliche Feuchtigkeitssensoren erfordern. Kurz gesagt: Die Art des zu verarbeitenden Materials beeinflusst direkt die Anzahl und Art der im Wirbelschichttrockner benötigten Sensoren.

3. Automatisierungsgrad

Ähnlich wie bei vielen anderen Maschinen ist der Automatisierungsgrad ein entscheidender Faktor für die Anzahl der Sensoren eines FBD. In vollautomatisierten Modellen mit KI-Modulen arbeiten oft Dutzende von Sensoren zusammen, um Echtzeitüberwachung und -optimierung zu ermöglichen.

Diese Kombination ist nicht nur praktisch, sondern hat sich auch bewährt. Eine Studie mit einem KI-gestütztes Vorheizmodell Es wurde eine Zeitersparnis von 37 Minuten pro Charge und eine Energieersparnis von rund 4.000 kWh pro Jahr berichtet.

FAQs

1. Kann die Anzahl der Sensoren in einem FBD variieren?

Ja, die Zahl hängt vom FBD-Modell, der Chargengröße, dem Automatisierungsgrad und den regulatorischen Anforderungen ab.

2. Wie oft sollten FBD-Sensoren kalibriert werden?

Sensoren sollten regelmäßig kalibriert werden, typischerweise alle 6 bis 12 Monate, abhängig von Nutzung und Kritikalität.

3. Können Sensor-Upgrades die FBD-Leistung verbessern?

Ja, die Umstellung auf hochpräzise oder drahtlose Sensoren kann die Kontrolle verbessern und die Produktqualität steigern.

Finden Sie die besten FBD-Maschinen für Ihre Prozessanforderungen.

Denken Sie immer daran: Die richtige Frage ist nicht, wie viele Sensoren in einem FBD verbaut sind. Die eigentlichen Fragen sind, wie viele Sie tatsächlich benötigen und welcher Automatisierungsgrad zu Ihrem Prozess passt.

Die Anforderungen jedes Unternehmens sind unterschiedlich. Deshalb ist die Wahl des richtigen Partners so wichtig. Wirbelschichttrockner Die Verwendung von Fluid-Ballonic-Destillation (FBD) mit der richtigen Sensorkonfiguration kann den entscheidenden Unterschied zwischen reibungslosen Abläufen und kostspieligen Engpässen ausmachen. Dabei sollten Sie nicht nur die Anzahl der Sensoren berücksichtigen, sondern auch Ihren Produkttyp, den Produktionsumfang und Ihre Energiesparziele.

Bei Finetech bieten wir Ihnen eine umfangreiche Auswahl an Wirbelschichttrocknern, die auf Energieeinsparung und zuverlässige Leistung ausgelegt sind. Kontaktieren Sie unser Team noch heute für ein individuelles Angebot. individuelles Angebot Auf Ihre Prozessanforderungen zugeschnitten.