Die Pharmaindustrie produziert jährlich Milliarden von abgefüllten Medikamenten, doch die Fehlertoleranz ist minimal. Die Integrität jedes einzelnen Arzneimittels – von lebensrettenden Injektionen bis hin zu häufig verschriebenen Säften – hängt vollständig von den Standards des Herstellungsprozesses ab. Diese kritische Qualitätskontrolle wird durch die Abfüllanlagen für pharmazeutische Produkte gewährleistet.

Mehr als nur Abfüllen und Verpacken, Pharmazeutische Abfüllmaschinen tragen zur globalen öffentlichen Sicherheit bei. Wenn Sie als Hersteller flüssiger Arzneimittel verantwortlich sind, können Ihnen diese Maschinen helfen, hohe Produktionsmengen zu bewältigen und gleichzeitig höchste Dosierungsgenauigkeit und strikte Einhaltung gesetzlicher Vorschriften zu gewährleisten.

Hier finden Sie alles Wissenswerte über pharmazeutische Abfüllmaschinen. Erfahren Sie, wie diese Maschine die pharmazeutische Produktion sicher und skalierbar macht.

Wichtigste Erkenntnisse: Abfüllmaschine für pharmazeutische Flaschen

- Zweck und Funktion: Durch die Automatisierung der Flüssigkeitsabfüllung reduziert diese Maschine Fehler, senkt den Abfall und sorgt für konforme und sichere pharmazeutische Produktionslinien.

- Systemdesign: Die Anlage besteht aus aufeinander abgestimmten mechanischen und elektronischen Komponenten wie Zuführungen, Förderbändern, Pumpen und Sensoren, die dafür sorgen, dass jeder Arbeitsschritt synchronisiert bleibt.

- Prozesskoordination: Jede Flasche durchläuft Reinigungs-, Abfüll- und Versiegelungsschritte unter strengen hygienischen Bedingungen, um die Reinheit in pharmazeutischer Qualität zu gewährleisten.

- Branchenwert: Ermöglicht eine großtechnische, kontaminationsfreie Produktion unter Einhaltung gesetzlicher Vorschriften und Senkung der gesamten Betriebskosten.

Was sind pharmazeutische Flaschenabfüllmaschinen?

Pharmazeutische Abfüllmaschinen sind Spezialanlagen für die pharmazeutische und biotechnologische Industrie. Sie dienen dem präzisen und genauen Abfüllen von Medikamenten oder anderen Flüssigkeiten wie Sirupen, Injektionslösungen und Suspensionen in Behälter. Der gesamte Prozess läuft über ein hochautomatisiertes System ab, das das Produkt misst, abgibt und versiegelt.

Diese Maschinen helfen Ihnen, die Dosierungsgenauigkeit zu gewährleisten, Produktverunreinigungen zu vermeiden und ein breites Viskositätsspektrum für die Produktion großer Mengen zu verarbeiten. Sie sind ein integraler Bestandteil der pharmazeutischen Produktion und gewährleisten die Einhaltung strenger regulatorischer und steriler Abfüllanforderungen.

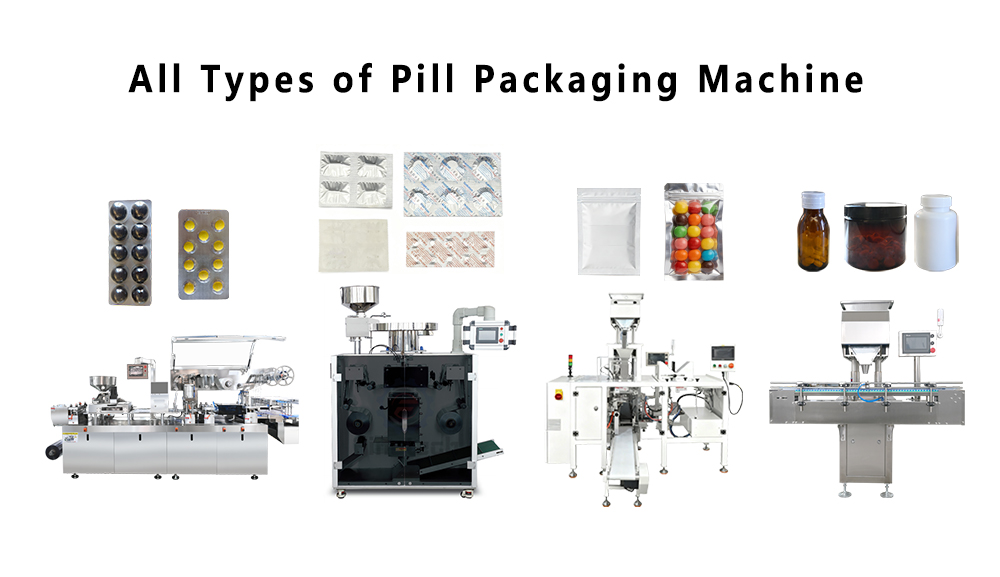

Drei Arten von pharmazeutischen Flaschenabfüllmaschinen

Pharmazeutische Abfüllmaschinen werden primär nach ihrem Automatisierungsgrad und den verwendeten Abfüllprinzipien kategorisiert. Wir werden die wichtigsten Abfüllmethoden einzeln untersuchen, um zu verstehen, welche am besten für verschiedene pharmazeutische Flüssigkeiten und Produktionsanforderungen geeignet ist.

1. Schwerkraft-Abfüllmaschine

Schwerkraftabfüllmaschinen gehören zu den einfachsten und kostengünstigsten Flaschenabfüllmaschinen. Bei diesem Verfahren wird die Schwerkraft genutzt, um Flüssigkeit aus einem darüber liegenden Vorratsbehälter in darunter stehende Behälter zu befördern. Die Schwerkraftabfüllmaschine bietet folgende Vorteile:

- Am besten geeignet für Produktionsanforderungen mit geringem bis mittlerem Kapazitätsbedarf.

- Das Verfahren nutzt die Schwerkraft und verbraucht weniger Energie als andere Methoden.

- Das einfache Design ermöglicht einen schnellen und unkomplizierten Wechsel zwischen verschiedenen Flaschen und Produkttypen.

2. Volumetrische Abfüllmaschine

Volumetrische oder Kolbenabfüllmaschinen dosieren ein bestimmtes Produktvolumen in Flaschen mithilfe eines Kolben-Zylinder-Systems. Die Bewegung des Kolbens bestimmt die exakte Flüssigkeitsmenge, die aus einem Trichter angesaugt und anschließend in den Behälter abgegeben wird.

Die Genauigkeit und die gleichbleibenden Füllmengen machen es ideal für die pharmazeutische Industrie, wo die Dosierung von entscheidender Bedeutung ist, wie beispielsweise bei einem Ampullenfüll- und Verschließmaschine. Diese Maschine bietet mehrere Vorteile:

- Geeignet für ein breites Spektrum an Viskositäten, von dünnflüssigen Substanzen bis hin zu dicken Cremes und Pasten.

- Eine hervorragende Option für die Fertigung großer Stückzahlen.

- Vermeiden Sie Über- oder Unterfüllung und reduzieren Sie Produktverluste.

3. Vakuumfüllmaschine

Vakuumfüllmaschinen erzeugen einen Unterdruck, um Behälter mit flüssigen oder halbfesten Produkten zu befüllen. Dabei wird die Luft aus dem Behälter entfernt und das Produkt anschließend durch eine Düse bis zum gewünschten Füllstand angesaugt. Diese vielseitigen Maschinen finden in verschiedenen Branchen Anwendung, darunter Lebensmittel, Pharmazeutika und Kosmetik. Hier einige ihrer wichtigsten Vorteile:

- Am besten geeignet für niedrigviskose, nicht schäumende Flüssigkeiten wie dünnflüssige Lösungen, Spirituosen und dünnflüssige Öle.

- Das Vakuum verhindert Tropfen und Spritzer und sorgt für sauberes, kleckerfreies Befüllen.

- Gewährleistet, dass alle Flaschen die gleiche optische Füllhöhe aufweisen.

Kernkomponenten von pharmazeutischen Flaschenabfüllmaschinen

Bestimmte Kernkomponenten und Teile sind bei allen pharmazeutischen Flaschenabfüllmaschinen identisch. Diese integrierten Teile arbeiten mit anderen Komponenten zusammen. Abfüllanlagenausrüstung um einen reibungslosen Produktions- und Verpackungsprozess zu gewährleisten. Werfen wir einen Blick auf die wichtigsten Teile und ihre Funktionen:

1. Produktbehälter

Der Produkttrichter ist ein Vorratsbehälter, der die Flüssigkeit vor der Abfüllung in Flaschen aufnimmt. Er besteht üblicherweise aus hochwertigem Edelstahl (oft 316L). Die Wahl dieses Materials ist entscheidend, um sicherzustellen, dass der Behälter reaktionsarm, korrosionsbeständig, leicht zu sterilisieren und resistent gegen chemische Reinigungsmittel ist.

2. Fülldüsen

Abfülldüsen sind die entscheidenden Bauteile, durch die das Produkt die Maschine verlässt und in Behälter abgefüllt wird. Sie steuern den Fluss der Flüssigkeit oder Creme in die Flaschen. Die Düsenkonstruktion variiert stark je nach Produkteigenschaften.

Eine Abfüllmaschine für pharmazeutischen Hustensaft verwendet beispielsweise eine Tauchdüse. Diese Düse senkt sich während des Abfüllvorgangs in den Behälter ab und fährt allmählich wieder zurück, um Schaumbildung und Spritzer zu vermeiden. Viele Düsen verfügen über einen Tropfschutz, der verhindert, dass Produktreste zwischen den Abfüllvorgängen nachtropfen.

3. Füllmechanismus

Das Abfüllsystem ist für die präzise Dosierung und Abfüllung der korrekten Produktmenge verantwortlich. Dieser Mechanismus nutzt verschiedene Ventile, Pumpen und Kolben, um den Abfüllvorgang durchzuführen. Die Synchronisierung dieser Komponenten gewährleistet die für die jeweiligen Produkte erforderliche genaue Dosierung.

4. Dichtungs- und Verschlusssystem

Das Verschließsystem bringt einen Verschluss an den befüllten Flaschen an und sichert ihn. Dabei kommen verschiedene Verfahren zum Einsatz: das Aufschrauben eines Schraubverschlusses mit einem bestimmten Drehmoment, das Einsetzen eines Gummistopfens in ein Fläschchen oder das Aufbringen einer Induktionsversiegelung zur Erzeugung einer luftdichten Barriere.

5. Fördersystem

Ein Fördersystem ist eine synchronisierte Anordnung von beweglichen Bändern und Lamellen aus pharmazeutischem Edelstahl oder reibungsarmem Kunststoff. Es sorgt für den kontinuierlichen Transport von Flaschen, vom Zuführungsbereich bis zur Etikettierung und Verpackung.

Dieses System hält die Geschwindigkeit und den Abstand zwischen den Flaschen in jedem Schritt konstant, ohne dass es zu Verstopfungen oder Bruch kommt.

Wie funktioniert eine pharmazeutische Flaschenabfüllmaschine?

Eine pharmazeutische Abfüllmaschine für Flaschen arbeitet, indem sie verschiedene Kernkomponenten in einer Reihe von Schritten synchronisiert. So funktioniert es:

Schritt 1: Flaschenfütterung

Der Prozess beginnt mit der Zuführung leerer, gewaschener und sterilisierter Flaschen auf das Förderband. Dadurch wird der Produktionszyklus in Gang gesetzt und eine kontinuierliche Versorgung der Maschine mit Behältern sichergestellt.

Schritt 2: Flaschenausrichtung und -positionierung

Während die Flaschen auf dem Förderband transportiert werden, trennt ein Teilrad oder eine Stellschnecke die Flaschen und positioniert sie unter den Düsen. Dieser Schritt ist wichtig, um sicherzustellen, dass jede Flasche perfekt zentriert und bereit zur Produktbefüllung ist.

Schritt 3: Flüssigkeitsabgabe

In diesem Schritt wird der vorprogrammierte Abfüllmechanismus (z. B. Kolben-, Zeit-Druck- oder Schwerkraftabfüllung) aktiviert. Die pharmazeutische Flüssigkeit wird durch die Antitropfdüsen in einer bestimmten Dosierung in die Behälter abgefüllt. Nach dem Befüllen werden die Flaschen vom Mechanismus freigegeben und weiter transportiert.

Schritt 4: Verschließen und Versiegeln

Alle Füllschritte – Abbildung von: https://www.youtube.com/watch?v=XjhqU5L4fG0

Die befüllten Flaschen werden zur Verschließstation transportiert. Dort wird ein Verschluss, Stopfen oder Siegel angebracht, um einen luftdichten Verschluss und die Sterilität des Produkts zu gewährleisten. Ein ordnungsgemäßer Verschluss ist zwingend erforderlich, um die gesetzlichen Bestimmungen einzuhalten und die Haltbarkeit des Produkts zu verlängern.

Hauptmerkmale und Vorteile der Verwendung von Flaschenabfüllmaschinen

Pharmazeutische Abfüllmaschinen leisten weit mehr als nur das Abfüllen von Flüssigkeiten. Sie sind entscheidend für die Produktqualität, die Abfallreduzierung und die Automatisierung des gesamten Verpackungsprozesses. Hier einige wichtige Merkmale und Vorteile dieser fortschrittlichen Systeme:

1. Sterile Abfüllung

Forschungsergebnisse zeigen, dass Arzneimittel, Insbesondere injizierbare Flüssigkeiten und Sirupe können während der Herstellung und Verpackung verunreinigt werden. Weltgesundheitsorganisation (WHO) warnt davor, dass Kinder unter fünf Jahren besonders anfällig für schwere Erkrankungen durch den Verzehr von verunreinigten Sirupen sind.

Diese Abfüllmaschinen ermöglichen steriles Abfüllen durch den Betrieb in geschlossenen, reinraumkompatiblen Umgebungen und die Verwendung aseptischer Materialien. Dadurch werden menschliche Eingriffe und die Exposition gegenüber luftgetragenen Partikeln minimiert und somit Kontaminationen verhindert.

2.Präzision und Genauigkeit

Pharmazeutische Abfüllmaschinen nutzen hochentwickelte Sensoren für präzise und gleichmäßige Füllmengen. Dadurch werden kostspielige Überfüllungen minimiert und Unterfüllungen, die die therapeutische Dosierung beeinträchtigen könnten, verhindert. Diese hohe Genauigkeit gewährleistet die Patientensicherheit und sichert die Rentabilität des Herstellers.

3. Automatisierung

Entscheiden Sie sich für ein automatisiertes System, steuert die Maschine den gesamten Abfüllprozess – von der Zuführung über die Ausrichtung und Befüllung bis hin zum Verschließen. Dieser umfassende Ansatz hilft Ihnen, Arbeitskosten zu sparen, die Zykluszeit zu verkürzen und die Gesamtkapazität zu erhöhen. Darüber hinaus liefern automatisierte Prozesse ein gleichbleibendes Ergebnis und führen somit im Vergleich zur manuellen Handhabung zu weniger Fehlern.

4. Einhaltung gesetzlicher Bestimmungen

Der Aktuelle gute Herstellungspraxis (cGMP) Die pharmazeutische Produktion unterliegt den Bestimmungen der FDA. Diese Bestimmungen fordern ein hohes Maß an Qualitätssicherung, Prozesskontrolle und Dokumentation. Der kontrollierte und reproduzierbare Prozess bietet Ihnen alle notwendigen Validierungen und Rückverfolgbarkeit für die Marktzulassung und Sicherheitsaudits.

FAQs

1. Was sind die Kernkomponenten einer pharmazeutischen Flaschenabfüllmaschine?

Zu den wichtigsten Komponenten gehören der Flüssigkeitsbehälter, die Dosierpumpe bzw. die Fülldüse, das Flaschenförderband, die Verschließeinheit, das Bedienfeld und die Sicherheitsverriegelungen.

2. Kann eine einzelne Maschine Flaschen unterschiedlicher Größen verarbeiten?

Ja, die meisten Maschinen sind verstellbar und können Flaschen unterschiedlicher Höhe und Durchmesser mit Schnellwechselteilen oder programmierbaren Einstellungen verarbeiten.

3. Ist es möglich, eine pharmazeutische Flaschenabfüllmaschine mit Serialisierungssystemen zu integrieren?

Ja, moderne Maschinen können mit Serialisierungs- und Rückverfolgungslösungen integriert werden, um die Vorschriften zur Bekämpfung von Produktfälschungen einzuhalten.

Warum der richtige Partner in der pharmazeutischen Produktion entscheidend ist

Gut ausgewählte Abfüllmaschinen für pharmazeutische Flaschen können eine wertvolle Investition für Ihren Produktionserfolg sein. Sie bieten mehr als nur Geschwindigkeit: Sie integrieren kompromisslose Sicherheit und regulatorische Zuverlässigkeit direkt in Ihre Produktionslinie.

Es gibt jedoch einen weiteren, ebenso wichtigen Faktor: das gewählte Unternehmen. Eine Maschine ist nur so gut wie der dazugehörige Support, die Installation und die Schulung. Ohne die richtige Anleitung kann selbst die beste Ausrüstung ihre Ziele verfehlen.

Bei Finetech bieten wir all das und noch vieles mehr. Unser Team bietet außerdem Maschinenschulung vor Ort um sicherzustellen, dass Ihre Bediener genau wissen, wie sie die beste Leistung aus Ihren Geräten herausholen können.

Besuchen Sie unsere Website, um unsere Produkte zu sehen. Pharmamaschinen Erleben Sie Finetech in Aktion und entdecken Sie, was Finetech auszeichnet.