Tablettenherstellung Es geht nicht nur darum, Pulver zu mischen und in Form zu pressen. Hinter jeder Pille in einem Apothekenregal steckt ein präziser Prozess, der von Geräten zur Tablettenherstellung angetrieben wird.

Von Tablettenpressen, die jede Dosis mit höchster Präzision pressen, bis hin zu Misch-, Beschichtungs- und Verpackungssystemen, die das Endprodukt schützen. Jede Maschine spielt eine entscheidende Rolle.

Und in diesem Handbuch erfahren Sie genau, was jedes einzelne tut, wie es funktioniert und warum es wichtig ist.

Wie läuft die Tablettenherstellung ab?

Der Tablettenherstellungsprozess verwandelt Pulver und Granulate in kompakte, gleichmäßige Tabletten. Es beginnt mit der Formulierung, wo Pharmazeutische Wirkstoffe (APIs) und Hilfsstoffe werden sorgfältig ausgewählt, gemessen und hinsichtlich ihrer Leistung optimiert.

Die vorbereiteten Materialien werden dann granuliert, entweder trocken oder nass, um Fließfähigkeit und Kompressibilität zu verbessern. Anschließend erfolgt die Kompression, bei der die Körnchen zu Tabletten mit ihrer individuellen Größe und Form gepresst werden. Anschließend wird eine Beschichtung aufgetragen, um das Aussehen zu verbessern, den Geschmack zu maskieren, den Wirkstoff zu schützen und die Wirkstofffreisetzung zu kontrollieren.

Nach der Produktion wird jede Charge einer strengen Qualitätskontrolle unterzogen. Dazu gehören Tests auf Einheitlichkeit des Wirkstoffgehalts, Gewichtsschwankungen, Auflösungs- und Zerfallszeit sowie Härte und Zerbrechlichkeit, um die Haltbarkeit bei der Handhabung zu gewährleisten. Schließlich wird die Tabletten werden in Schutzformaten verpackt, um die Stabilität während der Lagerung, des Transports und der Verteilung zu gewährleisten.

Liste der 10 wichtigsten Geräte zur Tablet-Herstellung und deren Anwendungen

Bei der Herstellung kompakter, präzise dosierter Tabletten geht es nicht nur darum, einer Formel zu folgen, sondern auch darum, die richtigen Werkzeuge einzusetzen. Jedes Gerät zur Tablettenherstellung erfüllt eine bestimmte Aufgabe, vom Mischen und Granulieren bis hin zum Komprimieren, Beschichten und Verpacken. Das Zusammenspiel dieser Maschinen ermöglicht einen optimierten Prozess, der in großem Maßstab gleichbleibende Qualität liefert.

Hier sind 10 der wichtigsten Geräte zur Herstellung von Tablets und ihre genaue Funktion.

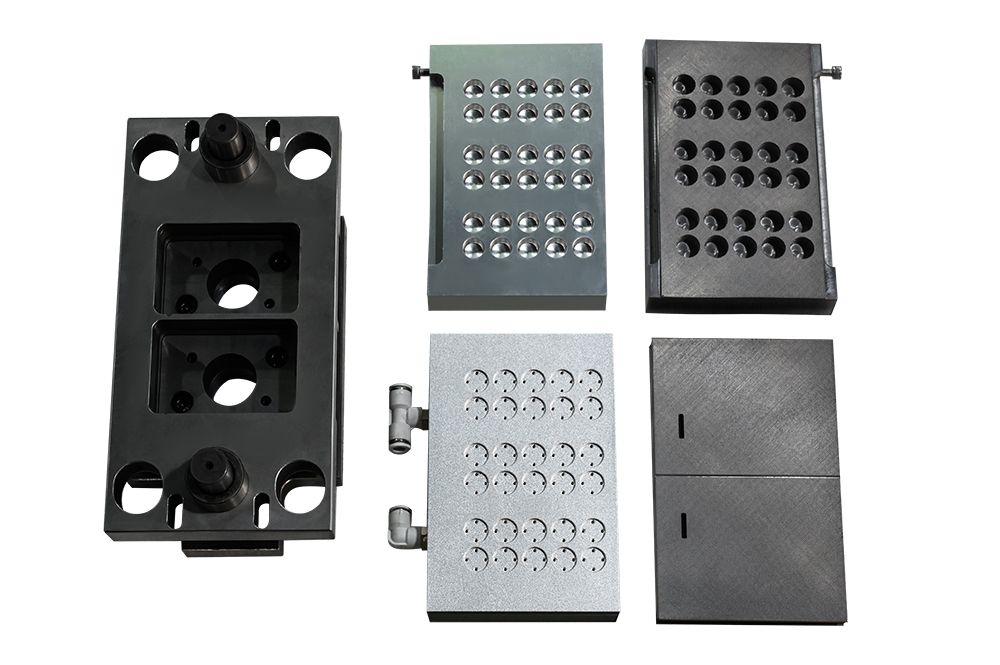

1. Tablettenkompressionsmaschine

Die Tablettenpressmaschine, oft auch Tablettenpresse genannt, ist eine der wichtigsten Komponenten in der Produktion. Sie presst Granulat mithilfe der oberen und unteren Stempel, die in der Matrizenstation aufeinandertreffen, zu Tabletten.

Es gibt zwei Haupttypen: Einzelstanzpressen, die für die Kleinserienproduktion geeignet sind, und Rotationspressen, die für die Großserienproduktion konzipiert sind.

Anwendungen

- Herstellung verschreibungspflichtiger Tabletten mit präziser Dosierung.

- Herstellung von rezeptfreien Tabletten wie Schmerzmitteln und Antazida.

- Herstellung von Vitamin- und Mineralstoffpräparaten in Tablettenform.

2. Doppelkegelmixer

Es mischt Wirkstoffe und Hilfsstoffe schonend, um eine gleichmäßige Mischung zu erzielen. Eine gleichmäßige Mischung ist unerlässlich, um Schwankungen in der Wirkstoffkonzentration zwischen den Tabletten zu vermeiden. Diese Konsistenz stellt sicher, dass die Verbraucher die richtige Dosierung ihrer Medikamente und Nahrungsergänzungsmittel erhalten.

Anwendungen

- Trockenmischung von Pulvern für pharmazeutische und nutraceutische Mischungen.

- Handhabung großer Mengen an Zutaten für eine höhere Ausbeute innerhalb eines kurzen Produktionszyklus.

- Verarbeitung von Mineralien durch Steuerung der Mischgeschwindigkeit und -zeit.

3. Schnellmischer-Granulator

Der Schnellmischer-Granulator führt eine Nassgranulierung durch, indem er Pulver mit einer Bindemittellösung zu Granulat vermischt. Die Granulierung verbessert die Fließfähigkeit und Kompressibilität von Pulvern, was für die Tablettenherstellung entscheidend ist. Der Einsatz eines Schnellmischer-Granulators reduziert Gewichtsschwankungen während der Kompression und verhindert häufige Probleme, wie z. B. das Anhaften von Kapseln an Stempeln.

Anwendungen

- Hilft bei häufigen Tablettenfehlern wie Kappenbildung, Laminierung und ungleichmäßiger Verteilung des Wirkstoffs.

- Herstellung von Granulaten für feuchtigkeitsempfindliche Medikamente durch kontrollierte Bindemittelzugabe.

- Bildung homogener Granulate für hochdosierte Arzneimittelformulierungen.

4. Wirbelschichttrockner

Wie der Name schon sagt, trocknet ein Wirbelschichttrockner das feuchte Granulat gleichmäßig. Er schwebt das Granulat in warmer Luft und sorgt so für eine schnelle, gleichmäßige Trocknung bei kontrollierter Temperatur. Im Vergleich zur Ofentrocknung kann die Wirbelschichttrocknung die Trocknungszeit verkürzen um mehr als 5 StundenDadurch sinkt der Energieverbrauch um 35,81 TP3T.

Anwendungen

- Bereitstellung einer kostengünstigen Lösung zum Trocknen feuchtigkeitsempfindlicher APIs.

- Trocknen von Kräuterpulvern und Proteinmischungen zur Herstellung von Nutraceutical-Tabletten.

- Herstellung von Frucht- und Gemüsepulvern in Tablettenform.

5. Multimühle oder Scheibenmühle

Nach dem Trocknen werden die Granulate in einer Mehr- oder Scheibenmühle zerkleinert und Klumpen aufgelöst. Durch das Mahlen wird eine gleichmäßige Granulatgröße erreicht, die zu einer einheitlichen Tablettengröße und -dichte beiträgt.

Anwendungen

- Mahlen von pflanzlichen Inhaltsstoffen für Nutraceutical-Mischungen.

- Größenreduzierung von Hilfsstoffen für Formulierungen mit kontrollierter Freisetzung.

- Zubereitung feiner Pulver, um eine Verstopfung während der Tablettenkompression zu verhindern.

6. Vakuumförderer

Ein Vakuumförderer automatisiert den Transfer von Pulvern und Granulaten zwischen Verarbeitungsstationen ohne manuelle Handhabung. Dies senkt das Kontaminationsrisiko und macht den Herstellungsprozess effizienter. Auch andere Arten von Fördersystemen, darunter Band-, Rollen- und Modulförderer, werden in der Pharmaindustrie eingesetzt.

Anwendungen

- Sorgfältiger und sicherer Umgang mit Pulvern in geschlossenen Systemen.

- Transport von Granulat zu verschiedenen Produktionsbereichen ohne manuelles Anheben.

- Beschickung von Verpackungslinien direkt aus der Produktion oder dem Lager.

7. Vibrationssieb oder Vibrationsmühle

Vor der Verdichtung werden Pulver mit einem Vibrationssieb oder einer Vibrationsmühle gesiebt. Dadurch werden übergroße Partikel entfernt und eine gleichmäßige Granulatgröße sichergestellt. Die Anlage besteht aus einem Kompressionsbehälter mit einem Rohr, das von mehreren Federn getragen und von einem Motor angetrieben wird. Ständige Vibrationen trennen und zerkleinern übergroße Partikel.

Anwendungen

- Entfernen von Klumpen und Fremdstoffen während der API-Handhabung.

- Vorabprüfung der Rohstoffe vor der Produktion.

- Sortiergranulat für einheitliche, hochwertige pharmazeutische Tabletten.

8. Hebe-, Dreh- und Kippvorrichtung

Dieses Gerät unterstützt Bediener beim Umgang mit schweren Behältern, Kisten und Trays mit Rohstoffen. Diese Handhabungsmaschinen reduzieren die Risiken beim manuellen Heben und beschleunigen den Produktionsprozess. Der Hydraulikzylinder und die automatische Positionierung unterstützen das Heben, während das Kippen durch das Schneckengetriebe erfolgt. Darüber hinaus kann der Maschinenkörper manuell gedreht werden, um 90°, was arbeitsintensive Aufgaben erleichtert.

Anwendungen

- Beladen der Tablettenpressmaschinen mit schweren Granulatbehältern.

- Unterstützung bei der Reinigung und Wartung großer Mischbehälter.

- Wird an den Granulator angeschlossen, um die automatische Entladung ohne manuelle Arbeit zu ermöglichen.

9. Automatische Tablettenbeschichtungsanlage

Automatische Tablettenbeschichtungsanlagen werden zum Auftragen einer gleichmäßigen Film-, Magensaft-, Zucker-, elektrostatischen oder Tauchbeschichtung verwendet. Diese Beschichtungen überdecken unangenehmen Geschmack, kontrollieren die Wirkstofffreisetzung und schützen die Tabletten vor Feuchtigkeit und Sauerstoff.

Anwendungen

- Verlängerung der Haltbarkeit und Stabilität licht- und feuchtigkeitsempfindlicher Medikamente.

- Hilfe bei der Produktidentifizierung und Markenbildung.

- Herstellung von Tabletten mit verzögerter Wirkstofffreisetzung.

10. Verpackungsmaschinen

Die Verpackungsindustrie ist ein wichtiger Teil des pharmazeutischen Herstellungsprozesses. Ihre Bedeutung spiegelt sich in Prognosen wider, die ihren Wert auf 153,9 Milliarden US-Dollar bis 2035.

In der Pharmaindustrie sind Blister-, Streifen- und Aluminiumfolienverpackungen gängige Verpackungsarten. Diese Methoden schützen Tabletten während Transport und Lagerung, erleichtern die Rückverfolgbarkeit und unterstützen die Einhaltung gesetzlicher Vorschriften.

Anwendungen

- Erstellen von manipulationssicheren Siegeln für OTC-Medikamente.

- Verpackung von Einzeldosistabletten für Krankenhäuser und Kliniken.

- Entwicklung von Schutzverpackungen gegen Feuchtigkeit, Sauerstoff und Verunreinigungen.

Die unbestreitbare Bedeutung von Geräten zur Tablettenherstellung

Jede Tablettenherstellungsanlage spielt eine entscheidende Rolle für die Genauigkeit, Stabilität und Konformität des Endprodukts. Von der ersten Mischung bis zur endgültigen Verpackung der fertigen Produkte sind diese Maschinen so konzipiert, dass eine effiziente und konforme Produktion gewährleistet ist. Sie gewährleisten zudem ein hohes Maß an Genauigkeit, sodass jede Charge die erforderlichen Qualitätsstandards erfüllt.

Durch die Kombination hochwertiger Maschinen mit Automatisierung und Echtzeitüberwachung können Hersteller menschliche Fehler reduzieren und den Prozess beschleunigen. Dieser Ansatz unterstützt die Einhaltung der GMP- und FDA-Vorschriften.

FAQs

Wie läuft der Herstellungsprozess von Tabletten ab?

Der Herstellungsprozess von Tabletten umfasst die Formulierung, Granulierung, Kompression, Beschichtung, Qualitätskontrolle und Verpackung. Jeder Schritt erfordert spezielle Ausrüstung, um gleichbleibende Qualität, Einhaltung gesetzlicher Vorschriften und Skalierbarkeit der Produktionslinie zu gewährleisten.

Welche verschiedenen Arten von Tablettenpressen gibt es?

Auf dem Markt sind verschiedene Arten von Tablettenpressen erhältlich. Dazu gehören:

- Einzelstempel-Tablettenpresse: Verwendet ein Ein-Stanz- und Färbeset, ideal für die Produktion im kleinen Maßstab. Es ist in der Lage, 3000 Tabletten pro Stunde herzustellen.

- Rotationstablettenpresse: Ausgestattet mit mehreren Stempeln und Matrizen, die auf einem rotierenden Revolver montiert sind, und in der Lage sind, zwischen 100.000 und 170.000 Tabletten pro Stunde zu produzieren.

- Mehrschichttablettenpresse: Produziert Tabletten mit mehreren Schichten, die unterschiedliche Wirkstoffe enthalten.

- Hochgeschwindigkeits-Tablettenpresse: Konzipiert für die Massenproduktion mit ultrahoher Geschwindigkeit. Es bietet eine noch höhere Leistung als Rundlauftablettenpressen.

- Hydraulische Tablettenpresse: Wendet Kompressionsdruck durch Flüssigkeiten für Tabletten mit spezifischen Härte- oder Dichteanforderungen an.

Was versteht man unter dem Überzug einer Tablette?

Die Beschichtung ist eine Schutzschicht auf der Tablettenoberfläche. Diese Beschichtung maskiert die unangenehme Farbe, den Geschmack oder das Aussehen der Tablette und kontrolliert die Wirkstofffreisetzung. Sie schützt das Medikament außerdem vor der sauren Umgebung des Magens und verbessert seine Stabilität. Die Tablette kann eine Zucker-, Film-, elektrostatische, magensaftresistente, Vakuum- oder Tauchbeschichtung auf ihrer Oberfläche aufweisen.