Das manuelle Befüllen und Verschließen von Flaschen, egal ob Saft oder Mineralwasser, kann ziemlich mühsam sein. Am Ende haben Sie hohe Arbeitskosten und höchstwahrscheinlich eine mangelhafte Qualitätskontrolle. Hier kommt die Abfüllanlage ins Spiel! Sie sorgt für gleichbleibende Produktqualität und trägt gleichzeitig zur Senkung der Betriebskosten bei. Lesen Sie weiter, um mehr über Abfüllanlagen, deren Verfahren und Vorteile zu erfahren.

Was ist eine Abfüllanlage?

Typischerweise ist die Abfüllanlage, auch Abfülllinie genannt, eine Reihe miteinander verbundener Geräte, die den Prozess des Flaschenfüllens automatisieren. Daran sind mehrere Maschinen beteiligt, einschließlich Spül-, Füll-, Verschließ- und Etikettiermaschinen.

Es handelt sich um den letzten Teil der Produktion von Flaschengetränken, der unter anderem die Produktion von Sirup, Soßen und Chemikalien rationalisiert. Deshalb wächst ihr Markt schnell und wird voraussichtlich einen massiven 6.297,4 Millionen USD bis 2030.

Schritte einer Abfüllanlage

Nachdem Sie nun die Grundlagen der Abfüllanlagenausrüstung kennen, besprechen wir die dazu erforderlichen Schritte:

- Der erste Schritt besteht darin, die Flaschen zu reinigen und zu sterilisieren, um alle Verunreinigungen zu entfernen. So muss der Bediener beispielsweise Rückstände und Fremdkörper entfernen, damit die Anlage makellos bleibt.

- Flaschen werden unter die Düse einer Abfüllmaschine gestellt, um sie mit Flüssigkeiten wie Wasser, Saft, Milch und anderen Produkten zu befüllen. Der Typ der verwendeten Abfüllmaschine hängt von der Viskosität des Produkts und der Gesamtauftragsmenge ab.

- Nach dem Befüllen bringen sie die Flaschen zu einer Verschließstation, wo Deckel und Verschlüsse angebracht werden, um eine ordnungsgemäße und sichere Versiegelung zu gewährleisten.

- Anschließend bringt der Bediener mithilfe von Etikettiermaschinen Etiketten an den Flaschen an. Die Etiketten enthalten Informationen wie Markendaten und Produktdetails wie Herstellungs- und Verfallsdatum sowie Inhaltsstoffe.

- Während des gesamten Prozesses werden bei der Qualitätskontrolle häufig Sensoren eingesetzt, um sicherzustellen, dass die Flaschen den gleichen Flüssigkeitsstand und die gleiche Verschlussdichtheit aufweisen.

Arten von Flüssigkeiten, die in Abfüllanlagen verwendet werden

1. Wasser (still und kohlensäurehaltig)

Wichtigste Eigenschaften: Niedrige Viskosität, neutraler pH-Wert. Sprudelwasser enthält gelöstes CO₂.

Kritisches Abfüllverfahren:

Trotzdem: Schwerkraft- oder Druckabfüllung (einfach, hohe Geschwindigkeit).

Funkelnd: Isobare (Gegendruck-)Füllung (um die Kohlensäure zu erhalten).

2. Kohlensäurehaltige Erfrischungsgetränke (Limonade, Tonic Water, Mixgetränke)

Wichtigste Eigenschaften: Hoher Kohlensäuregehalt, Zuckergehalt (kann klebrig sein), Säuregehalt.

Kritisches Abfüllverfahren: Isobare (Gegendruck-)Füllung. Nicht verhandelbar.

3. Bier & Apfelwein

Wichtigste Eigenschaften: Kohlensäurehaltig, stark schaumempfindlich, sauerstoffempfindlich, lichtempfindlich (bei einigen).

Kritisches Abfüllverfahren: Niederdruck-Isobare-Füllung. Extrem schonend, um Schaumbildung zu minimieren, da Schaum den Kopf zerstört und Sauerstoff aufnimmt.

4. Fruchtsäfte und NFC-Getränke (nicht aus Konzentrat)

Wichtigste Eigenschaften: Zähflüssig (mit Fruchtfleisch), oxidiert schnell (Vitamin-C-Verlust, Bräunung), kann sauer sein, enthält Partikel.

Kritisches Abfüllverfahren:

Kalte Füllung: Volumetrischer (Kolben-)Füller für präzises Arbeiten mit Zellstoff. Oft kombiniert mit Heißfüllung Verfahren.

Heißabfüllung: Schwerkraft-/Druckfüller für Produkte, die bei ~185-203°F (85-95°C) abgefüllt werden, um den Behälter zu sterilisieren.

5. Milchprodukte und pflanzliche Milchalternativen

Wichtigste Eigenschaften: Leicht verderblich, viskos, auf Emulsionsbasis (kann sich entmischen), empfindlich gegenüber Hitze und Scherkräften.

Kritisches Abfüllverfahren: Volumetrischer (Kolben-)Füller oder Überdruckfüller mit schonender Produktbehandlung.

6. Wein

Wichtigste Eigenschaften: Still oder sprudelnd, feine Aromen, sehr sauerstoffempfindlich.

Kritisches Abfüllverfahren:

Stillwein: Vakuumfüller (schonend, sauerstoffarm) oder Schwerkraftfüller mit Inertgasabdeckung.

Schaumwein (Champagner): Isobares Füllmaterial (ähnlich wie Bier, aber für höheren Druck). Transferdosierung/Degorgement Linie für die traditionelle Methode.

7. Spirituosen & Liköre

Wichtigste Eigenschaften: Hoher Alkoholgehalt (Lösungsmittel), hoher Wert (Steuer), oft dickflüssig (Liköre).

Kritisches Abfüllverfahren: Nettogewicht Füllstoff. Dies ist der rechtliche und kommerzielle Standard für hochwertige Spirituosen aufgrund seiner absoluten Genauigkeit (Abfüllung nach Masse, nicht nach Volumen).

8. Speiseöle und -essige

Wichtigste Eigenschaften: Ölig (kann schäumen), kann oxidieren, zähflüssig.

Kritisches Abfüllverfahren: Schwerkraft- oder Volumenfüller Konzipiert für ölige Produkte (spezielle Dichtungen, tropffreie Düsen).

9. Arzneimittel und Nahrungsergänzungsmittel (Sirupe, Tonika)

Wichtigste Eigenschaften: Sterilität ist von höchster Bedeutung, oft zähflüssig und von hohem Wert.

Kritisches Abfüllverfahren: Peristaltikpumpenfüller oder Kolbenfüller in einem Isolator. Ausgewählt, weil das Produkt nur mit sterilen Einwegschläuchen in Kontakt kommt.

10. Haushalts- und Industrieflüssigkeiten (Reinigungsmittel, Chemikalien)

Wichtigste Eigenschaften: Kann ätzend, schaumig, zähflüssig oder gefährlich sein.

Kritisches Abfüllverfahren: Kolbenfüller oder Überlauffüller (für einen gleichmäßigen Füllstand von Schaumprodukten).

Zusammenfassende Regel: Die Flüssigkeit Physik (Kohlensäure, Viskosität) bestimmt die Art des Füllstoffs. Chemie (Empfindlichkeit gegenüber O₂, Hitze) bestimmt die unterstützenden Prozesse (Reinigung, Pasteurisierung). Wert und regulatorischer Status den Grad an Präzision und Kontrolle vorgeben (Nettogewicht, aseptisches Design).

Komponenten der Abfüllanlage

Die Ausrüstung einer Abfüllanlage besteht aus mehreren Komponenten, wie z. B. Flaschenaufstellern, Spülanlagen, Abfüll- und Verschließmaschinen. Hier finden Sie eine detaillierte Beschreibung der einzelnen Komponenten:

Flaschenaufsteller

Flaschenaufsteller sind Maschinen, die dazu dienen, ungeordnete Flaschen gleichmäßig zu ordnen und auszurichten. Durch die Druckkraft der rotierenden Scheibe gelangen die Flaschen in ihre Position.

Darüber hinaus bringt der Drehmechanismus der Flaschenvorrichtung zusammen mit dem Luftstrom die Flaschen in eine Position mit der Öffnung nach oben. Sobald dies geschehen ist, werden die geordneten Flaschen mithilfe eines Fördersystems zum nächsten Prozess transportiert.

Spüler

Rinser reinigen, wie der Name schon sagt, das Innere leerer Flaschen, bevor diese mit dem gewünschten Produkt befüllt werden. Ihre Funktionsweise ist ganz einfach: Flaschen werden in den Rinser eingeführt und dort in umgekehrter Position gehalten oder eingespannt.

Oftmals sprüht eine Spüldüse sauberes, gefiltertes Wasser oder eine Reinigungslösung in die Flasche. Anschließend wird die Flasche entleert und sogar geschüttelt, um alle verbleibenden Partikel zu lösen.

Abfüllmaschine

Abfüllmaschinen dienen dazu, eine vorgegebene Menge einer Substanz oder Flüssigkeit automatisch in eine Flasche abzufüllen. Ein Ventil steuert den Flüssigkeitsfluss, der je nach Viskosität variiert.

Sensoren und andere Kontrollmechanismen sorgen dafür, dass in jede Flasche nur die richtige Flüssigkeitsmenge abgegeben wird. Zu den üblichen Abfüllmaschinen in einer Flaschenlinie gehören Schwerkraft- und Druckmodelle.

Versiegelungs- oder Verschließmaschine

In Flaschenlinienanlagen versiegeln Verschließmaschinen Flaschen häufig mit einer Kappe oder einem anderen Verschluss. Das Hauptziel besteht darin, ein Auslaufen zu verhindern, damit der Flascheninhalt nicht ausläuft.

Was die Bearbeitung betrifft, durchläuft die Flasche die elektromagnetische Induktionsmaschine.

Ein elektromagnetisches Feld erhitzt die Folieneinlage im Verschluss. Durch die Hitze schmilzt die Polymerschicht schnell, wodurch eine starke Verbindung mit dem Flaschenrand entsteht und eine luftdichte Versiegelung entsteht.

Arten von Abfüllanlagen

Moderne Abfüllanlagen sind auf die Bedürfnisse der jeweiligen Branche zugeschnitten, von Wein über Getränke bis hin zu Wasser. Wir stellen Ihnen die verschiedenen Arten von Abfüllanlagen vor:

Getränkeabfüllanlage

Getränkeabfüllanlagen sind ebenfalls eine Reihe von Geräten, die zusammenarbeiten, um Getränkeflaschen zu füllen, zu verschließen und zu etikettieren und sie für eine effiziente Verteilung vorzubereiten.

Sie verfügen oft über speziell angefertigte Servo-Streckmechanismen für eine präzise Positionierung bei unterschiedlichen Geschwindigkeiten. Darüber hinaus gibt es eine Karbonisierungssteuerung, die die richtige Kohlensäuregehalt in kohlensäurehaltigen Getränken.

Sie sehen außerdem ein Touch-Bedienfeld, mit dem Sie Betriebsmodus, Arbeitszeit und Sprache einfach einstellen können. Typische Anwendungen einer Getränkeabfüllanlage sind Säfte, kohlensäurehaltige Getränke und sogar Mineralwasser.

Weinabfüllanlage

Egal, ob Sie ein kleines Weingut oder einen großen Weinproduzenten betreiben, Sie müssen in eine Weinabfüllanlage investieren. Diese miteinander verbundenen Anlagenteile sind auf die besonderen Anforderungen der Weinindustrie ausgelegt.

Diese Maschinen können alles, von der schonenden Verpackung bis zur Erhaltung des einzigartigen Geschmacks jedes Weins. Es gibt einen Gärtank, in dem der Wein reifen und gären kann. Weinfilter klären den Wein vor der Abfüllung, und anschließend wird er typisch gespült und abgefüllt.

Beim Verschließen werden je nach Stil und Typ Korken oder Verschließer auf die Flasche gesetzt. Sie dienen als sicherer Verschluss und schützen den Wein vor Oxidation und Verunreinigungen durch äußere Einflüsse.

Warum in Abfüllanlagen investieren?

Eine Abfüllanlage steigert Ihre Produktionseffizienz deutlich. Darüber hinaus senkt sie Ihre Kosten und verbessert die Produktqualität. Lassen Sie uns diese Vorteile im Detail besprechen:

Unglaubliche Konsistenz

Wenn Sie jede Flasche manuell befüllen, besteht ein hohes Risiko von Inkonsistenzen. Die Produktmenge in jeder Flasche ist möglicherweise nicht genau – entweder ist sie zu niedrig oder bis zum Rand gefüllt.

Dies führt zu Problemen beim Versand und unzufriedenen Kunden. Einer der Hauptvorteile einer Abfüllanlage besteht jedoch darin, dass sie Ihre Qualitätskontrolle erheblich verbessert.

Es stellt sicher, dass jede Flasche die gleiche Flüssigkeitsmenge enthält und dass es keine Abweichungen bei Gewicht, Volumen oder Füllstand gibt. Sie profitieren von erstaunlicher Konsistenz und kaum bis gar keinen Fehlern beim Abfüllen.

Erhöhte Produktionsgeschwindigkeit

Ein weiterer Vorteil der Investition in Flaschenlinienausrüstung besteht darin, dass sie Ihre Produktionsgeschwindigkeit erhöht. Wie? Das manuelle Ausfüllen ist nicht nur fehleranfällig, sondern auch sehr zeitaufwändig.

Andererseits kann eine Abfüllmaschine mit 16 Füllköpfen eine relativ hohe Geschwindigkeit von 120 Flaschen pro Minute erreichen.

Die hohe Produktionsgeschwindigkeit ermöglicht Ihnen, neue Produkte schnell auf den Markt zu bringen und mit der Kundennachfrage Schritt zu halten. So sichern Sie sich einen Wettbewerbsvorteil und sorgen für zufriedene Kunden.

Kosten senken

Die Führung eines Unternehmens erfordert oft hohe Anfangsinvestitionen. Arbeitskosten und umfangreiche Gerätewartung können die finanzielle Belastung zusätzlich verschärfen.

Dennoch übernimmt die Ausrüstung der Abfüllanlage die meisten mühsamen Aufgaben, vom Reinigen der Flaschen bis zum Befüllen mit Flüssigkeit.

Dadurch sparen Sie Arbeitskosten. Darüber hinaus halten industrielle Abfüllanlagen in der Regel jahrelang, sodass Sie sich keine Gedanken über häufige Wartung oder Austausch machen müssen.

Vielseitigkeit

Abfüllanlagen zeichnen sich durch ihre enorme Vielseitigkeit aus. Sie verarbeiten nicht nur eine Flaschenart oder ein bestimmtes Produkt. Stattdessen können Sie ihre Parameter an jede Art von Produkt anpassen, egal ob dünn oder dick, in jeder gewünschten Größe.

So können die Maschinen beispielsweise problemlos Soßenflaschen und Säfte befüllen. Diese Vielseitigkeit ist besonders wichtig, wenn Ihr Unternehmen mehrere Produktionslinien betreibt und unterschiedliche Produkte auf den Markt bringt, um eine maximale Kundenzahl zu erreichen.

Verlängerte Haltbarkeit

Verunreinigungen aus der Luft und anderen äußeren Einflüssen können zu schnellem Produktverderb führen. Dies kann zu finanziellen Verlusten, Produktrückrufen und sogar zu schweren Schäden am Ruf der Marke führen. Das Beste daran: Die Abfüllanlagen lösen dieses Problem.

Die Verschließstation beispielsweise verschließt Flaschen schnell und präzise mit Deckeln oder Verschlüssen und sorgt so für eine hermetische Abdichtung. Dadurch gelangen keine Verunreinigungen in die Flasche, die Frische und der Geschmack des Produkts bleiben erhalten und die Lebensdauer wird verlängert.

Darüber hinaus verfügen viele Abfüllanlagen über integrierte Sicherheits- und Qualitätskontrollfunktionen. Diese gewährleisten, dass Ihre Flaschen den Industriestandards und -vorschriften entsprechen und schützen so sowohl die Produkte als auch den Ruf. Es gibt keine Abweichungen in Größe, Farbe, Gewicht und Form des Produkts, sodass Ihre Produkte stets den Kundenerwartungen entsprechen.

FAQs

Wie wählen Sie die richtige Abfüllanlagenausrüstung aus?

Um die richtige Abfüllanlage auszuwählen, müssen Sie Ihr Produktionsvolumen, Produkteigenschaften wie Viskosität und Gesamtbudget. Stellen Sie außerdem sicher, dass der Lieferant oder Gerätehersteller eine Garantie bietet, damit Ihre Investition sicher ist.

Welche Faktoren sollten Sie bei der Installation von Abfüllanlagen berücksichtigen?

Bei der Installation von Abfüllanlagen sollten Sie auf die Wahl des richtigen Standorts und der richtigen Montage, den Anschluss an eine geeignete Stromquelle und die Durchführung eines Testbetriebs achten.

Wie sieht die Zukunft der Abfüllanlagenausrüstung aus?

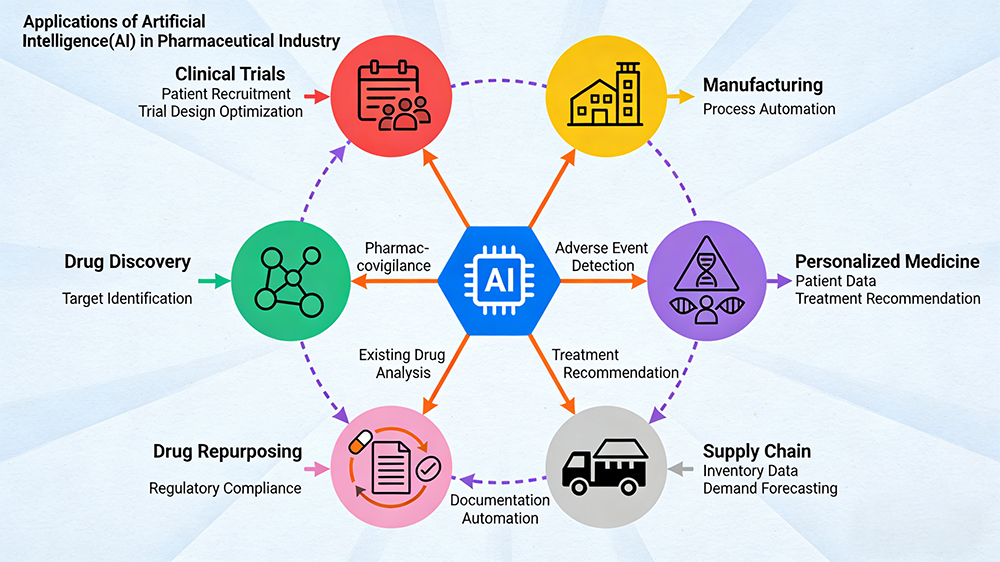

Die Zukunft der Abfüllanlagen liegt im Einsatz von KI- und IoT-Sensoren um die Produktionseffizienz zu steigern und Abfall zu reduzieren.

Abschluss

Die Einrichtung einer Abfüllanlage ist in der Tat ein guter Schritt für Unternehmen jeder Größe. Wenn Sie jedoch nach einer zuverlässigen und erschwinglichen Abfüllanlage suchen, Finetech hat Sie abgedeckt. Kontaktieren Sie uns Entdecken Sie noch heute unser riesiges Sortiment an zertifizierter Ausrüstung in Industriequalität!

1 Gedanke zu „Bottling Line Equipment | Process and Types“

Toller Artikel, danke fürs Teilen!