Im Jahr 2026 ist das Tempo des Wandels deutlich spürbar; deshalb fühlen Sie sich festgefahren, während sich die Branche um Sie herum rasant weiterentwickelt. Neue Maschinen revolutionieren die Herstellung, Verpackung und Auslieferung von Medikamenten an die Verbraucher.

Um wettbewerbsfähig zu bleiben, müssen Sie die Trends im Bereich pharmazeutischer Maschinen verstehen. Von Automatisierung bis hin zu umweltfreundlichen Technologien – die neuesten Entwicklungen sind darauf ausgelegt, Ihre Arbeit einfacher, sicherer und profitabler zu gestalten.

Heute stellen wir Ihnen die neun wichtigsten Trends vor, die Sie kennen sollten. Also, legen wir gleich los.

9 Trends bei pharmazeutischen Maschinen, die Sie nicht ignorieren können 2026

Der Pharmaindustrie Die Entwicklung hat sich nie verlangsamt, doch im Jahr 2026 erreicht das Tempo des Wandels ein ganz anderes Niveau. Die Hersteller stehen unter Druck, schnellere, sicherere und kostengünstigere Medikamente zu produzieren, ohne dabei Kompromisse bei der Qualität einzugehen.

Damit Sie immer einen Schritt voraus sind, finden Sie hier neun Trends im Bereich pharmazeutischer Maschinen, die Sie kennen sollten:

Trend 1: Kontinuierliche und intelligente Fertigung

Die Chargenfertigung war jahrzehntelang Standard. Dabei wurden die Zutaten separat gemischt, getrocknet und verpresst. Die Arbeiter mussten nach jedem Arbeitsschritt anhalten. Doch das hat sich geändert, denn sie wird zunehmend durch die kontinuierliche Fertigung ersetzt.

Statt ständig anzuhalten und wieder anzugehen, laufen automatisierte Maschinen nahezu ununterbrochen, was sowohl die Ausbeute als auch die Konsistenz verbessert. Tatsächlich hat dies hervorragende Ergebnisse gezeigt mit Senkung der Betriebskosten um bis zu 301 TP3T für verschiedene Hersteller.

Das System ermöglicht zudem Echtzeitprüfungen mit Tools wie der Prozessanalysetechnologie (PAT). Dies trägt zu einer gleichbleibenden Qualität vom Anfang bis zum Ende bei. Für Hersteller bedeutet das eine schnellere Produktion, weniger Fehler und Produkte, die schneller auf den Markt kommen.

Trend 2: Integration von Automatisierung, KI und IoT

Automatisierung war einst ein Luxus, doch 2026 wird sie zur Grundvoraussetzung gehören. Die Integration von KI, Robotik und IoT hilft Unternehmen, Kosten drastisch zu senken. In der Bioproduktion birgt KI das Potenzial, … Reduzierung der Herstellungskosten bis zu 50%.

Maschinen mit Sensoren und Roboter übernehmen heute Aufgaben, die früher von Menschen erledigt wurden. Dadurch werden Fehler reduziert und der Produktionsprozess beschleunigt. Künstliche Intelligenz kann zudem vorhersagen, wann eine Maschine gewartet werden muss, bevor es zu einem Ausfall kommt.

Darüber hinaus sind Maschinen heutzutage mit intelligenten Sensoren ausgestattet, die Einstellungen in Echtzeit anpassen. Zum Beispiel ein Rotationstablettenpresse Der Druck wird automatisch angepasst, um eine gleichmäßige Tablettenverteilung zu gewährleisten. Für Unternehmen bedeutet das weniger Abfall, weniger Verzögerungen und zuverlässigere Ergebnisse bei jedem Durchlauf.

Trend 3: Modulare, adaptive Maschinen

Modulare Maschinen revolutionieren die pharmazeutische Herstellung Landschaft. Diese Systeme lassen sich in Einzelteile zerlegen und schnell neu anordnen.

Darüber hinaus können Sie Produktionslayouts jetzt innerhalb weniger Tage umstellen, anstatt monatelange Ausfallzeiten in Kauf zu nehmen. Das bedeutet weniger Wartezeit und schnellere Umrüstzeiten bei Produktänderungen. Diese Flexibilität ist besonders vorteilhaft für CDMs und CMOs.

Sie können eine bestehende Produktionslinie nutzen und schnell von der Herstellung von Biologika auf niedermolekulare Arzneimittel umstellen, ohne neue Anlagen bauen zu müssen. Kurz gesagt: Modulare Produktionslinien sparen Platz, Zeit und Kosten und ermöglichen Ihnen eine schnelle Reaktion auf neue Aufträge oder Produkteinführungen.

Trend 4: Einweg- und flexible Bioprozessierung

Einwegsysteme zählen zu den am schnellsten wachsenden Trends im Bereich pharmazeutischer Maschinen im Jahr 2026. Tatsächlich wird der Markt für Einweg-Bioreaktoren wird voraussichtlich mit einer durchschnittlichen jährlichen Wachstumsrate von 15,41 TP3T wachsen bis 2029 bis $9,1 Milliarden.

Diese Systeme verwenden Einweg-Plastikbeutel anstelle von Stahltanks. Das bedeutet nahezu keine Reinigung, Sterilisation oder Validierung. Der Produktwechsel erfolgt innerhalb von Stunden, nicht Wochen.

Einer der größten Vorteile dieses Systems ist die Reduzierung der Ausfallzeiten von Wochen auf nur 48 Stunden in manchen Anlagen.

Wenn Sie also Impfstoffe oder personalisierte Therapien entwickeln oder häufig Produkte wechseln, bieten Einwegsysteme Flexibilität und Sicherheit zu deutlich geringeren Kosten.

Trend 5: Ultratieftemperatur- und Kryosysteme

Einige der fortschrittlichsten heute verfügbaren Behandlungsmethoden, wie z. B. mRNA-Impfstoffe und zellbasierte Therapien, sind hochsensibel.

Sie verlieren an Wirksamkeit, wenn sie nicht bei extrem niedrigen Temperaturen gelagert werden. Dies hat eine neue Nachfrage nach Ultratiefkühltruhen geschaffen. Kryosysteme Entwickelt für Temperaturen bis zu -80°C oder sogar darunter.

Diese Systeme nutzen spezielle Pumpen und Transferleitungen, um empfindliche Formulierungen sicher und ohne Kontaminationsrisiko zu transportieren. Dadurch wird sichergestellt, dass jede Dosis ihre volle Wirksamkeit behält. Pharmaproduktion zur Zustellung.

Für Hersteller ist diese Technologie heute eine Notwendigkeit und kein Luxus mehr. Angesichts der wachsenden Anzahl an Biologika und Gentherapien ist der Einsatz zuverlässiger Kryosysteme entscheidend für den Schutz der Produktqualität.

Trend 6: Fortschrittliche Trocknungs- und Mikronisierungsanlagen

Wenn Sie mit pharmazeutischen Wirkstoffen arbeiten (APIsSie wissen ja, wie wichtig Trocknung und Partikelgröße sind.

Hitzeempfindliche Verbindungen können sich schnell zersetzen, weshalb Vakuumtrockner und Rotationskonus-Vakuumtrockner (RCVD) immer häufiger zum Standard gehören. Sie entfernen die Feuchtigkeit und schützen gleichzeitig die empfindlichen Moleküle.

Die Trocknung ist jedoch nur ein Teil des Problems. Auch die Partikelgröße beeinflusst die Aufnahme von Medikamenten durch den Körper. Hier kommt die Mikronisierung ins Spiel. Moderne Luftstrahlmühlen können heute Partikel mit einer Feinheit von nur 5–10 Mikrometern erzeugen, was für inhalative und injizierbare Arzneimittel von Bedeutung ist.

Trend 7: Digitale Zwillinge und vorausschauende Wartung

Was wäre, wenn Sie eine virtuelle Kopie Ihrer Produktionslinie hätten, die Ihnen in Echtzeit genau zeigt, was passiert?

Genau das leisten digitale Zwillinge. Sie bilden Ihre Betriebsabläufe ab, sodass Sie Änderungen testen, Probleme vorhersagen und die Leistung optimieren können, bevor tatsächlich etwas passiert. Ihr wahres Potenzial liegt jedoch in der Kombination von digitalen Zwillingen mit vorausschauender Wartung.

Statt auf einen Maschinenausfall zu warten, können Sensoren und Analysetools frühzeitig warnen. So lassen sich Probleme beheben, bevor die Produktion zum Erliegen kommt. Das hat sich als äußerst erfolgreich erwiesen., Unternehmen helfen reduzieren Ausfallzeiten von bis zu 50%.

Trend 8: Nachhaltigkeit, Energieeffizienz und umweltfreundliches Design

Nachhaltigkeit ist von einem Schlagwort zu einer geschäftlichen Notwendigkeit geworden. Pharmaunternehmen müssen nun ihren CO2-Fußabdruck reduzieren und gleichzeitig die Produktion ausweiten.

Aus diesem Grund werden energieeffiziente HLK-Systeme, Lösungsmittelrückgewinnungsanlagen und energiesparende Antriebe branchenweit eingesetzt. Diese Modernisierungen reduzieren Abfall, senken die Energiekosten und erleichtern die Einhaltung immer strengerer Umweltauflagen.

Einem aktuellen Bericht zufolge reduzierten Pharmaunternehmen, die sich auf Nachhaltigkeit konzentrierten, ihre Ausgaben. Betriebskosten um bis zu 20%. Ein weiterer Vorteil ist, dass solche Unternehmen ihren Ruf bei Aufsichtsbehörden und Partnern verbessern, und das können auch Sie durch die Anwendung umweltfreundlicher Praktiken erreichen.

Trend 9: Bekämpfung von Produktfälschungen

Gefälschte Medikamente verursachen Milliardenschäden, gefährden Patienten und schädigen das Vertrauen in Marken. Um dem entgegenzuwirken, setzen Hersteller fortschrittliche Rückverfolgbarkeitssysteme ein, die direkt in ihre Maschinen integriert sind.

Geschützte QR-Codes, verschlüsselte Rückverfolgung und Zero-Trust-Architekturen werden immer gängiger. Diese Systeme ermöglichen die lückenlose Rückverfolgung jeder Kapsel, Tablette oder Ampulle von der Produktion bis zum Patienten. Das bedeutet weniger Rückrufe und eine höhere Therapietreue. GMP-Standards, und eine höhere Patientensicherheit.

Bleiben Sie Ihrer Konkurrenz einen Schritt voraus in 2026

Trends bei pharmazeutischen Maschinen sind bedeutungslos, wenn man nicht darauf reagiert. Viele Hersteller erkennen zwar die Richtung, in die sich die Branche entwickelt, warten aber zu lange und bleiben am Ende mit veralteten Maschinen sitzen. Gehören Sie auch dazu? Dann ist es Zeit, umzudenken.

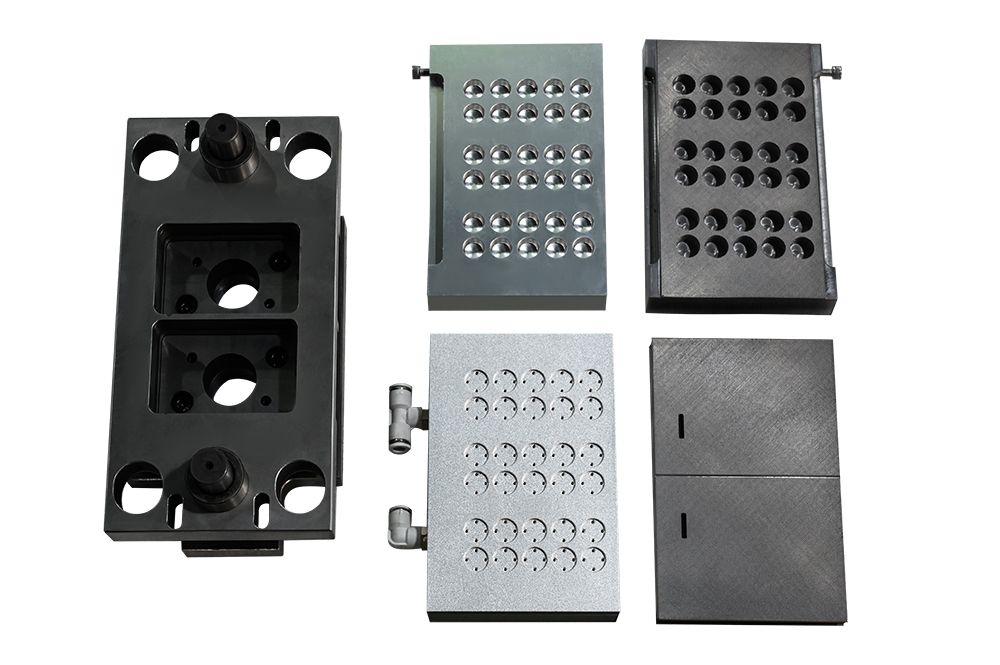

Finetech ist ein Unternehmen, das Ihnen dabei helfen kann. Wir unterstützen Sie dabei, die optimale Lösung für Ihre Produktionsanforderungen zu finden – egal ob kontinuierliche Fertigungslinien, Einweg-Bioprozesssysteme oder vollautomatische Kapselbefüllanlagen.

Wagen Sie noch heute den Sprung und Kontaktieren Sie Finetech für ein KOSTENLOSES Angebot!

FAQs

1. Welche Rolle spielen Real-World-Evidenz (RWE) in der Fertigung?

Real-World Evidence (RWE) bezeichnet die Nutzung tatsächlicher Patienten- und Behandlungsdaten zur Entscheidungsfindung. Ab 2026 fordern Aufsichtsbehörden wie die FDA die Hersteller auf, RWE mithilfe digitaler Tools einzusetzen. Dies hilft Pharmaunternehmen, die Produktqualität zu verbessern und regulatorische Vorgaben schneller zu erfüllen.

2. Warum gewinnen intelligente Verpackungsmaschinen in der Pharmaindustrie an Popularität?

Intelligente Verpackungsmaschinen verfolgen und überwachen Produkte in Echtzeit. Sie nutzen Barcodes, QR-Codes oder Sensoren, um Fehler zu reduzieren und die Sicherheit zu erhöhen. Für Hersteller gewährleistet dies, dass jede Charge strengen Vorschriften entspricht. Zudem schafft es Vertrauen, da jedes Produkt entlang der Lieferkette rückverfolgbar ist.