Pharmazeutische Mischtanks wirken von außen schlicht, doch hinter den Edelstahlwänden verbirgt sich ein ausgeklügeltes System, das die moderne Arzneimittelherstellung am Laufen hält. Diese Tanks gibt es in verschiedenen Ausführungen, die jeweils für spezifische Formulierungen, Viskositäten und Produktionsanforderungen ausgelegt sind.

Ohne zu verstehen, wie die einzelnen Typen funktionieren und wofür sie sich am besten eignen, können wir nicht die richtige Entscheidung treffen. Die Wahl des falschen Typs bedeutet Zeitverschwendung, uneinheitliche Chargen, höhere Kosten und potenzielle Probleme mit der Einhaltung von Vorschriften – Probleme, die kein Hersteller in Kauf nehmen möchte.

Aber keine Sorge, in diesem Leitfaden erklären wir Ihnen alles Wissenswerte über pharmazeutische Mischtanks. Von ihrer Funktionsweise über die verschiedenen Typen bis hin zu ihren wichtigsten Merkmalen erhalten Sie einen klaren, praxisnahen Überblick, der Ihnen hilft, schnellere und fundiertere Entscheidungen zu treffen.

Wie funktionieren pharmazeutische Mischtanks?

Pharmazeutische Mischtanks werden üblicherweise aus hochwertigem Edelstahl, häufig SS 304 oder SS 316, gefertigt. Dadurch sind sie korrosionsbeständig und halten jahrelanger intensiver Nutzung stand. Zwar sind auch Mischtanks aus PP und PE erhältlich, diese sind jedoch nicht beständig gegen starke Oxidationsmittel und aromatische Kohlenwasserstoffe.

Sehen Sie sich das Funktionsprinzip des Mischtanks in einem an Emulgator

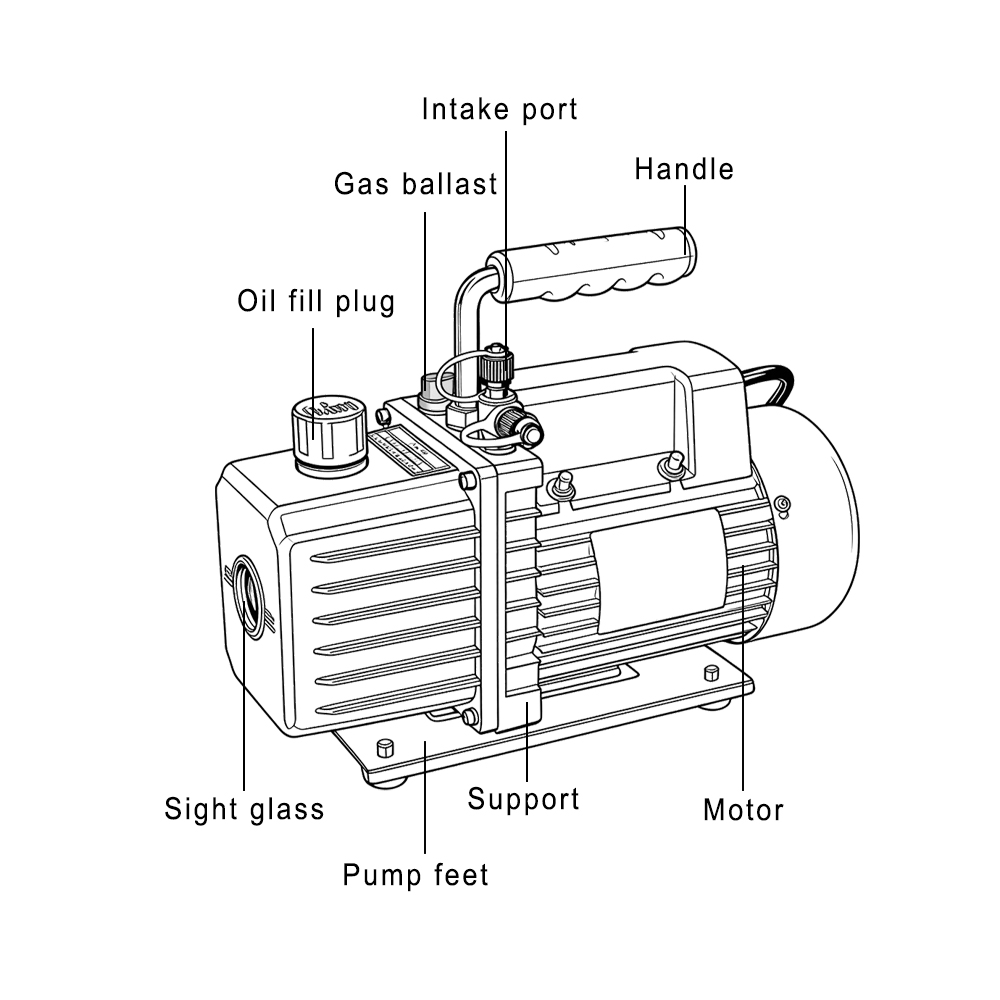

Im Inneren des Tanks erzeugen schnell rotierende Rührwerke wie Propeller, Paddel oder Ankerblätter durch ihre Drehung Zentrifugalkräfte. Diese Rührwerke werden von elektrischen, pneumatischen oder hydraulischen Motoren angetrieben, die die Zutaten durch Kollision und Scherung zerkleinern.

Die Kapazität dieser Tanks variiert je nach Produktionsbedarf und Materialviskosität stark und reicht von 50 Litern bis 30.000 Litern. Viele moderne Tanks sind zudem mit Heiz- oder Kühlmänteln ausgestattet, die eine präzise Temperaturregelung zwischen –20 °C und 150 °C ermöglichen.

Um die Wartung zu vereinfachen, CIP/SIP-Systeme sind häufig integriert, was eine gründliche Reinigung und Sterilisation ohne Demontage der Geräte gewährleistet.

Arten von pharmazeutischen Mischtanks

Mischtanks sind ein wesentlicher Bestandteil des globalen Marktes für pharmazeutische Produktionsanlagen, dessen Wert sich auf … beläuft. ungefähr $26,94 Milliarden. Diese Tanks gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Rezepturen, Viskositäten und Produktionsanforderungen ausgelegt sind. Hier ein kurzer Überblick über die gängigsten Typen der Branche:

1. Edelstahl-Mischtank

Die meisten Pharmahersteller verwenden Edelstahlbehälter, insbesondere aus Edelstahl 316 oder 304. Diese sind aufgrund ihrer Korrosionsbeständigkeit und hohen Langlebigkeit beliebt. Die glatte Oberfläche trägt zur Einhaltung der GMP- und FDA-Standards bei, indem sie eine aseptische Umgebung gewährleistet.

Edelstahlbehälter können ein breites Viskositätsspektrum bewältigen und eignen sich sowohl für flüssige als auch für halbfeste Formulierungen.

2. Mantelmischtank

Manteltanks verfügen über einen umgebenden Mantel oder Kanal, der den Durchfluss von Flüssigkeit oder Dampf um den Behälter ermöglicht. Diese Konstruktion gewährleistet eine präzise Temperaturregelung, die für Prozesse wie das Auflösen von Pulver unerlässlich ist. Sie sorgt für eine gleichmäßige Wärmeverteilung während des Mischvorgangs und verhindert so lokale Überhitzung oder Abkühlung, die die Produktstabilität beeinträchtigen könnten.

3. Tragbarer Mischtank

Mobile Mischtanks eignen sich ideal für kleinere Pharmaunternehmen mit begrenztem Platzangebot. Sie lassen sich für schnelle Produktwechsel flexibel zwischen verschiedenen Räumen oder Produktionslinien transportieren. Diese Tanks werden häufig in Forschungs- und Entwicklungslaboren sowie für Pilotchargen eingesetzt, wo mehrere Formulierungen in geringen Mengen hergestellt werden.

4. Magnetischer Mischtank

Diese Tanks eignen sich ideal für stark korrosive Substanzen und sterile Formulierungen, bei denen Produktsicherheit von entscheidender Bedeutung ist. Das Rührwerk wird magnetisch angetrieben, wodurch mechanische Dichtungen entfallen. Die Magnetkupplung überträgt die Kraft des Motors und minimiert gleichzeitig das Kontaminationsrisiko.

5. Jet-Mischtank

Strahlmischer nutzen Hochgeschwindigkeits-Flüssigkeits- oder Gasströme, um eine Zirkulation im Tank zu erzeugen. Dieses Verfahren reduziert die mechanische Komplexität und den Wartungsaufwand. Strahlmischer werden häufig zur Gasdispersion, Flüssigkeitsmischung und Homogenisierung eingesetzt.

6. Statischer Mischtank

Statische Mischer werden üblicherweise in Produktionslinien eingebaut. Sie verwenden interne Leitbleche und Elemente, um Flüssigkeiten während des Durchflusses zu vermischen. Da sie keine beweglichen Teile besitzen, benötigen diese Behälter vergleichsweise wenig Wartung.

Statische Mischtanks werden häufig zur Verdünnung, zum Mischen mehrerer Flüssigkeiten und zur pH-Wert-Einstellung in kontinuierlichen pharmazeutischen Prozessen eingesetzt.

7. Hochscher-Mischtank

Diese Mischer nutzen intensive mechanische Kräfte, um Partikel zu zerkleinern. Die Scherkräfte entstehen durch schnelle Rotation, Turbulenzen und Energieverteilung. Hochleistungsmischer eignen sich besonders zum Mischen von Zutaten mit unterschiedlichen Viskositäten und Dichten. Die gängigsten Hochleistungsmischer sind Inline-, Chargen- und Rotor-Stator-Mischer.

Vorteile von pharmazeutischen Mischtanks

Die vielfältigen Vorteile von Mischtanks für die Pharmaindustrie haben zu einem massiven Marktwachstum geführt. Laut Branchenstatistik erreichte der Markt für Industriemischer einen Höchststand. $2,88 Milliarden im Jahr 2025. Angesichts der zunehmenden regulatorischen Rahmenbedingungen in der pharmazeutischen Industrie wird erwartet, dass diese Zahl steigen wird. bis 2030 $4,18 Milliarden erreichen.

1. Erhöhte Effizienz

Hochwertige Mischtanks verkürzen die Fertigungszeit erheblich. Die automatisierten Systeme beschleunigen die Produktion und reduzieren das Risiko menschlicher Fehler. Zudem gewährleisten die durchdachten Rührwerke eine gründliche Durchmischung ohne aufwändige manuelle Arbeit.

Dank modularer Bauweise und verstellbarer Rührwerke können diese Tanks ohne Effizienzeinbußen zwischen verschiedenen Formulierungen umgestellt werden. Diese Flexibilität steigert die Rentabilität und unterstützt skalierbare pharmazeutische Produktionsprozesse.

2. Einhaltung gesetzlicher Bestimmungen

Pharmazeutische Mischtanks werden so konstruiert, dass sie strenge Anforderungen erfüllen. GMP, FDA- und EMA-Standards. Dies umfasst die Verwendung geeigneter Materialien, die Erzielung glatter Oberflächen und die Validierung von Konstruktionen. Die automatisierten CIP/SIP-Systeme gewährleisten eine gründliche Desinfektion und verhindern Kreuzkontaminationen gemäß den Branchenvorschriften.

Die Anlagensicherheit wird durch Druckentlastungsventile und Leckageerkennungssysteme gemäß den OSHA-Vorschriften weiter erhöht. Die Einhaltung wird dokumentiert durch Protokolle für die Designqualifizierung (DQ), die Funktionsqualifizierung (OQ) und die Leistungsqualifizierung (PQ).

3. Gründliches Mischen

Mischtanks reduzieren Chargenschwankungen und gewährleisten eine gleichmäßige Verteilung von Pulvern, Flüssigkeiten und halbfesten Stoffen. Dies ist entscheidend für lebensrettende Medikamente, bei denen Bioverfügbarkeit und Dosierungsgleichmäßigkeit von größter Bedeutung sind. Rührgeschwindigkeit, Temperatur und Volumen lassen sich an die jeweiligen Produktionsanforderungen anpassen.

Die Tanks können über eine Vakuumfunktion verfügen, um Luftblasen zu entfernen und die Stabilität zu verbessern. Einige fortschrittliche Modelle sind außerdem ausgestattet mit Programmierbare Logiksteuerungen (SPS) Und Mensch-Maschine-Schnittstellen (HMIs). Diese Funktionen unterstützen die Stapelverarbeitungsdokumentation und Prüfprotokolle, um die Einhaltung von 21 CFR Part 11 sicherzustellen.

FAQs

1. Welche Funktion hat ein Rührwerk in einem Mischtank?

Das Rührwerk erzeugt eine kontrollierte Bewegung, die dazu beiträgt, Zutaten aufzulösen, Ablagerungen zu verhindern und eine gleichmäßige Mischung zu erzielen.

2. Warum sind Mischtanks in der pharmazeutischen Produktion wichtig?

Sie gewährleisten gleichbleibende Mischungen, die Einhaltung von Hygienestandards und eine reproduzierbare Chargenqualität. Dies hilft Herstellern, die strengen GMP-Anforderungen zu erfüllen.

3. Sind pharmazeutische Mischtanks individuell anpassbar?

Ja. Käufer können Volumen, Rührwerkstyp, Heizmethode, Steuerungssystem, Anschlüsse, Sensoren und Füllstandsanzeigen festlegen.

Verbessern Sie Ihre Chargenqualität mit Premium-Pharmazeutischer Ausrüstung

Pharmazeutische Mischtanks sind zu einem unverzichtbaren Bestandteil sowohl kleiner als auch großer Produktionsanlagen geworden. Neben der Ressourceneinsparung liegt der eigentliche Grund für ihre Beliebtheit in der verbesserten Produktqualität.

Innovative Technologien wie automatisierte Mischsysteme und intelligente Tanküberwachung liefern verwertbare Daten und ermöglichen eine gründliche Durchmischung von APIs und Hilfsstoffe. Dies verdeutlicht die Bedeutung hochwertiger Ausrüstung bei der pharmazeutischen Formulierung und Herstellung.

Um diese Maschinen zu beziehen, müssen Sie jedoch einen vertrauenswürdigen Lieferanten finden, wie zum Beispiel Finetech. Wir bieten ein umfassendes Sortiment an individuell anpassbaren pharmazeutischen Anlagen. Ob Prozessanlagen oder Verpackungsmaschinen – Finetech bietet Premium-Lösungen zum besten Preis.

Kontaktieren Sie uns jetzt und statten Sie Ihre Einrichtung mit dem Besten aus pharmazeutische Produktionsliniee.