Standardarbeitsanweisung für die automatische Kapselfüllmaschine

1.0 ZIEL:

Diese Standardarbeitsanweisung (SOP) führt Sie durch die Bedienung der automatischen Kapselfüllmaschine. Wir benötigen präzise Füllgewichte, eine gleichbleibende Ausbringungsmenge und absolute Kontaminationsfreiheit. Die Maschine nimmt leere Kapseln entgegen, trennt die Kapseloberteile von den Kapselunterteilen, befüllt sie mit Pulver oder Pellets, verschließt sie wieder und gibt sie verpackungsfertig aus. Alle Abläufe entsprechen den cGMP-Anforderungen.

2.0 GELTUNGSBEREICH:

Dieses Verfahren gilt für die automatische Kapselfüllmaschine in unserer Produktion. Wir verwenden sie zum Befüllen von Hartgelatinekapseln mit Pulverformulierungen, Pellets oder Granulaten. Es deckt alle Kapselgrößen ab, die die Maschine verarbeiten kann. Hier finden Sie: Montageanleitung, Bedienungshinweise, Hinweise zu den Prozesskontrollen und Anweisungen zum Chargenende.

3.0 VERANTWORTUNG:

Die Maschinenbediener und Produktionschemiker führen die praktischen Arbeiten aus. Sie richten die Maschinen ein, steuern die Produktion und dokumentieren alles in den Protokollen. Probleme werden zwar an die zuständige Stelle weitergeleitet, aber der tägliche Betrieb liegt in ihrer Verantwortung.

4.0 VERANTWORTLICHKEIT:

Der Produktionsleiter trägt die Verantwortung. Er stellt sicher, dass die Bediener geschult sind, die Verfahren eingehalten werden und alle Vorschriften erfüllt werden.

5.0 VERFAHREN:

5.1 Prüfen Sie zunächst den Arbeitsbereich. Ist er sauber? Achten Sie auf das Etikett “GEREINIGT” an der Maschine. Jeglicher Staub, Pulverreste oder Kapselreste der vorherigen Charge müssen vor Beginn entfernt werden.

5.2 Öffnen Sie das Gerätenutzungsprotokoll. Tragen Sie Datum, Uhrzeit, Produktnamen, Chargennummer und Ihren Namen ein. Diesen Schritt sollten Sie nicht auslassen.

5.3 Entfernen Sie das Etikett “GEREINIGT” und ersetzen Sie es durch “IN BEARBEITUNG”. Fügen Sie die Details der aktuellen Charge hinzu.

5.4 Beantragen Sie bei IPQA Ihr Leitungsfreigabezertifikat. Ohne Zertifikat keine Produktion.

5.5 Vorsichtsmaßnahmen:

5.5.1 Alle Schutzvorrichtungen und Abdeckungen müssen geschlossen sein, bevor Sie in den Automatikmodus wechseln. Frontblenden, Rückabdeckungen, Trichterdeckel – alles muss geschlossen sein. Die Maschine hat nichts dagegen, wenn sich Ihre Hand darin befindet.

5.5.2 Die Sicherheitsschalter dürfen nicht manipuliert werden. Die Verriegelungen dürfen nicht umgangen werden. Sie sind dazu da, Sie vor Verletzungen zu schützen.

5.5.3 Änderungen sind nur mit Genehmigung der Entwicklungsabteilung zulässig. Das bedeutet, dass eigenständig weder Dinge hinzugefügt noch entfernt oder “verbessert” werden dürfen.

5.5.4 Maschine läuft? Finger weg! Keine Einstellungen, keine Reinigung, kein Schmieren beweglicher Teile. Schalten Sie die Maschine ab und trennen Sie sie vom Stromnetz.

5.5.5 Bei jeder Installation, Demontage, Wartung oder Reinigung muss der Hauptschalter ausgeschaltet bleiben.

5.5.6 Not-Aus-Schalter, Türverriegelungen, Überlastschutz – deaktivieren Sie keine dieser Funktionen.

5.5.7 Wischen Sie die Bedienfelder und Oberflächen ausschließlich mit einem weichen, trockenen Tuch ab. Lösungsmittel und Wasser beschädigen die Elektronik.

5.5.8 Die Überprüfung der Sicherheitseinrichtungen erfolgt im Automatikbetrieb der Maschine. Nur so lässt sich ihre tatsächliche Funktionsfähigkeit sicherstellen.

5.5.9 Führen Sie diese Sicherheitsüberprüfungen einmal pro Woche durch und dokumentieren Sie sie:

5.5.9.1 Betätigen Sie den Hauptschalter am Bedienteil. Wird die Stromzufuhr unterbrochen? Gut.

5.5.9.2 Drücken Sie den Not-Aus-Knopf. Alles sollte sofort einfrieren.

5.5.9.3 Versuchen Sie den Not-Aus-Schalter an der hinteren Sicherheitsabdeckung. Gleiches Ergebnis – die Maschine stoppt.

5.5.9.4 Öffnen Sie nacheinander die Vordertür, die Hintertür, die linke Tür und die rechte Tür. Die Maschine sollte jedes Mal anhalten.

5.6 Montage:

5.6.1 Kapselsortierer mit integriertem Aufzug:

5.6.1.1 Verbinden Sie die Sortier- und Fördereinheit mit dem Kapselbehälter der Maschine. Achten Sie auf einen festen Sitz der Verbindung.

5.6.1.2 Schütten Sie die leeren Kapseln in den Sortierbehälter. Achten Sie darauf, ihn nicht zu überfüllen, da es sonst zu Verstopfungen kommen kann.

5.6.1.3 Die Sortieranlage sortiert alle Kapseln mit dem falschen Durchmesser aus. Nur Kapseln mit der richtigen Größe gelangen in den Maschinenbehälter.

5.6.1.4 Beobachten Sie die ersten Minuten der Fütterung. Die Kapseln sollten gleichmäßig fließen, ohne zu verklumpen oder Brücken zu bilden.

5.6.2 Ausrichtung und Beladung der Kapsel:

5.6.2.1 Montieren Sie alle Nocken auf der Hauptwelle. Ziehen Sie die Passfedern fest, damit während des Betriebs nichts verrutscht.

5.6.2.2 Passen Sie die Höhe des Kapselauslösestiftblocks an. Es soll genau eine Kapsel in jeden Führungsschlitz fallen. Ist der Block zu hoch, fallen doppelte Kapseln ein; ist er zu niedrig, bleiben die Kapseln leer.

5.6.2.3 Die Kapseln bewegen sich auf sieben vertikalen Schienen in zufälliger Ausrichtung nach unten – manche mit dem Deckel, manche mit dem Körper. Der Gleichrichter dreht sie alle um, sodass die Körper nach unten zeigen, und lädt sie dann in die Segmentkästen.

5.6.2.4 Durch Vakuum wird der Deckel vom Gehäuse getrennt. Die Gehäuse fallen in die unteren Segmentbuchsen, die Deckel bleiben in den oberen Segmentbuchsen.

5.6.2.5 Zwei Verladestationen arbeiten zusammen und bearbeiten jeweils 14 Kapseln.

5.6.2.6 Richten Sie die Dosierplatte am unteren Segment aus. Die Löcher müssen in jeder Position absolut konzentrisch sein, sonst ist die Befüllung ungenau.

5.6.2.7 Stellen Sie die Stempelführungsplatte so ein, dass die Stempel frei in die Löcher der Dosierplatte gleiten. Ein Klemmen führt zu Stempelbruch.

5.6.2.8 Stellen Sie die Stempeldurchdringungstiefe ein, um das gewünschte Füllgewicht zu erreichen. Tiefere Durchdringung bedeutet schwerere Füllungen.

5.6.2.9 Wählen Sie die richtige Dosierscheibendicke für Ihr Produkt. Eine falsche Dicke bedeutet ständige Nachjustierungen und Ausfallzeiten.

5.6.2.10 Der Luftdruck für das Auswurfsystem sollte zwischen 0,5 und 1,0 kg/cm² liegen. Dadurch werden defekte Kapseln in den Auswurfbehälter gedrückt.

5.6.3 Pulverfüllung:

5.6.3.1 Pulver in den Medikamentenbehälter füllen. Der Rührer befördert es automatisch in den Pulverbehälter.

5.6.3.2 Der Pulverstand im Behälter wird durch Sensoren geregelt. Verändern Sie dies nicht manuell, es sei denn, es liegt ein offensichtlicher Fehler vor.

5.6.3.3 Die Stopfvorrichtung führt fünf aufeinanderfolgende Stopfvorgänge in der Dosierscheibe durch und formt so einen Pulverklumpen. Der sechste Hub drückt diesen Pulverklumpen in den Kapselkörper.

5.6.3.4 Die Dicke der Dosierscheibe hängt von der Schüttdichte, dem Zielfüllgewicht und den Fließeigenschaften Ihres Pulvers ab. Beachten Sie das Produktdatenblatt.

5.6.4 Pelletfüllvorrichtung (falls installiert):

5.6.4.1 Die Pelletbefüllung erfolgt volumenbasiert. Passen Sie die Größe der Dosierkammer an, um das gewünschte Gewicht zu erreichen.

5.6.4.2 Das Dosisvolumen stammt aus dem festen Behälter und dem beweglichen Schieberblock. Durch Drehen des Einstellknopfes kann das Füllgewicht verändert werden.

5.6.4.3 Zur Einstellung der Schieberposition gibt es eine Messuhr mit einer Auflösung von 1 Mikrometer. Verwenden Sie sie – eine Schätzung reicht nicht aus.

5.6.4.4 Der Füllmechanismus ist so konstruiert, dass er die Pellets schonend behandelt. Die Beschichtung wird weder zerdrückt noch beschädigt.

5.6.5 Kapselverschluss und -ausstoß:

5.6.5.1 Verschlussstifte drücken die Kappen auf die Gehäuse und verriegeln sie. Die Verriegelungslänge kann mithilfe der Feineinstellungsschraube angepasst werden.

5.6.5.2 Unterschiedliche Kapselgrößen erfordern unterschiedliche Verschlussstifte. Tauschen Sie diese aus, wenn Sie die Kapselgröße ändern.

5.6.5.3 Gefüllte und geschlossene Kapseln werden durch Ausstoßstifte ausgestoßen und gleiten die Auslaufrinne hinunter.

5.6.5.4 Nach dem Auswerfen werden die leeren Buchsen mit Druckluft und Vakuum gereinigt, bevor sie im nächsten Zyklus wieder beladen werden.

5.7 Betrieb:

5.7.1 Schalten Sie die Netzstromversorgung ein. Warten Sie, bis das Steuerungssystem vollständig hochgefahren ist.

5.7.2 Vor dem Umschalten auf Automatik- oder manuellen Modus das Handrad an der Motorwelle drehen und die Revolverbaugruppe einmal vollständig durchdrehen. Dabei alles genau beobachten und auf Schwergängigkeit prüfen.

5.7.3 Im Automatikmodus führt die Maschine vor dem Start Selbsttests durch. Warten Sie, bis diese abgeschlossen sind.

5.7.4 Auf dem Hauptbildschirm des Bedienfelds finden Sie die Optionen „Auto“, „Alarm“, „Produkt“, „Auswahl“ und „Beispiel“. Wählen Sie die benötigten Optionen aus.

5.7.5 Der Auto-Funktionsbildschirm bietet Ihnen folgende Steuerelemente:

5.7.5.1 Start: Drücken Sie diese Taste, und die Maschine schaltet in den Automatikmodus. Vakuumpumpe und Gebläse schalten sich automatisch ein.

5.7.5.2 Halt: Schaltet alles ab.

5.7.5.3 Zeit zurücksetzen: Drei Sekunden lang gedrückt halten, um den Laufzeitzähler zurückzusetzen.

5.7.5.4 Alarmstatus: Zeigt die Ursache eines aktiven Alarms an. Prüfen Sie hier zuerst, wenn etwas nicht mehr funktioniert.

5.7.5.5 Produktbericht: Zeigt die Gesamtproduktionszahl, die heutige Produktionszahl und die Kapselproduktionsrate pro Stunde an.

5.7.5.6 Dateneingabe: Hier geben Sie die Chargenparameter ein. Füllen Sie dieses Feld gemäß Ihrem Chargenprotokoll aus.

5.7.5.7 Gewichtseinstellung: Legen Sie akzeptable Gewichtstoleranzgrenzen, die Anzahl der zu mittelnden Kapseln und die Probenahmeintervalle fest.

5.7.5.8 Beispielkonfiguration: Drücken Sie F8, um hierher zu gelangen. Optionen für Probenahme, Automatik-/Manuell-Modus, Tara und Motor EIN/AUS. Wählen Sie die gewünschten Optionen aus, und die Probenahme- und Wiegesequenz startet.

5.7.6 Füllen Sie den Kapselbehälter. Achten Sie darauf, dass er während der Produktion nicht leerläuft.

5.7.7 Drücken Sie Start. Behalten Sie die ersten etwa hundert Kapseln im Auge. Achten Sie darauf, dass die Befüllung korrekt aussieht und die Kapseln ordnungsgemäß schließen.

5.7.8 Entnahme von Proben für IPQA-Prüfungen gemäß Chargenprotokollplan.

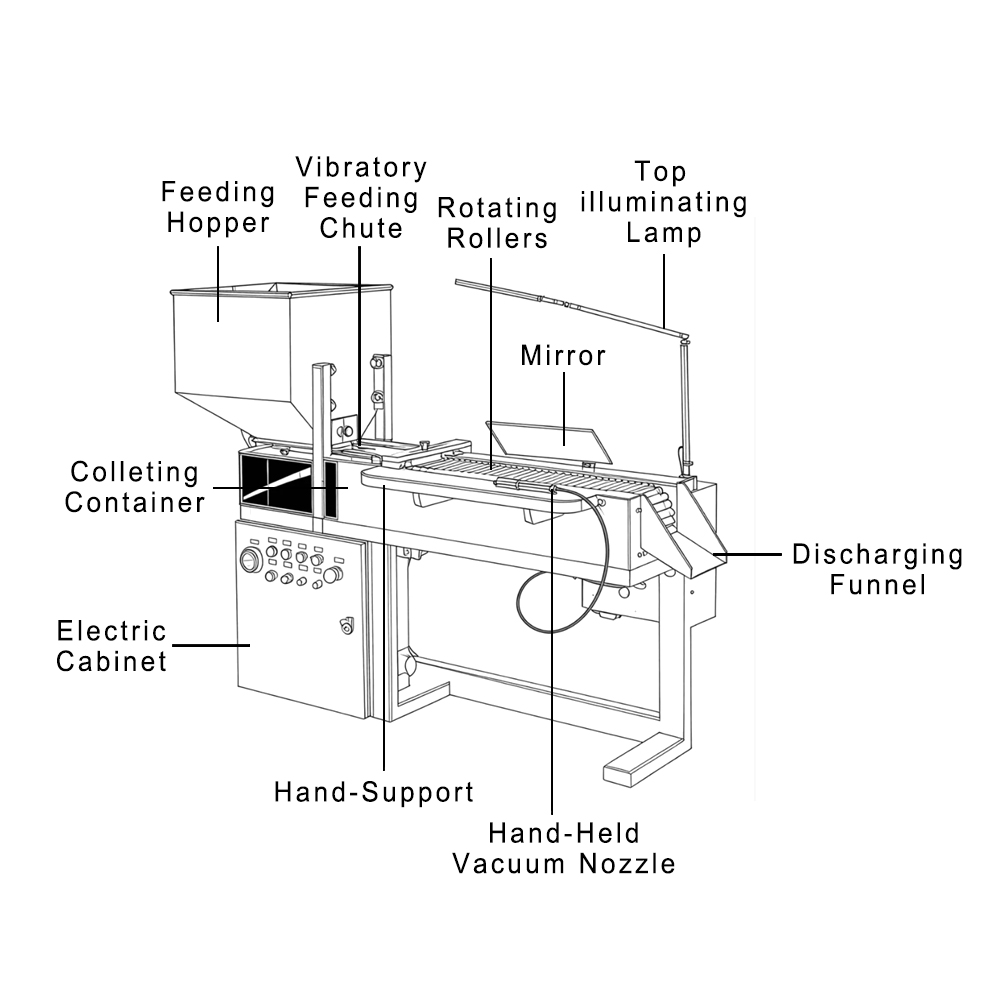

5.8 Polieren und Sortieren der Kapseln:

5.8.1 Die gefüllten Kapseln durchlaufen anschließend die Polier- und Sortieranlage.

5.8.2 Zwei Sortierstufen hier:

5.8.2.1 Der Plattensortierer fängt lose Kapseln auf – solche, die nicht richtig geschlossen sind und deren Kappen abfallen.

5.8.2.2 Der Trommelsortierer fängt Kapseln mit Durchmesserproblemen auf – ovale, übergroße Kapseln, alles, was nicht gerade rollt.

5.8.3 Inbetriebnahme des Plattensortierers: Stellen Sie den Reglerknopf auf Null, schalten Sie den Netzschalter ein und drehen Sie den Knopf dann langsam im Uhrzeigersinn bis zur Mittelstellung. Er sollte gleichmäßig vibrieren – kein Klappern. Falls er klappert, reduzieren Sie die Spannung.

5.8.4 Starten des Trommelsortierers: Drücken Sie den grünen Knopf. Prüfen Sie, ob sich die Trommel im Uhrzeigersinn dreht, wenn Sie vom Auslaufende aus darauf schauen.

5.8.5 Schalten Sie nun den Kapselfluss von der Abfüllmaschine ein.

5.8.6 Die Uhrenkapseln bewegen sich über die Sortierplatte. Bewegen sie sich zu langsam oder verklemmen sie sich? Erhöhen Sie die Vibration etwas.

5.8.7 Lose Kapselkappen fallen durch die Löcher in der Platte. Intakte Kapseln gelangen zum Trommelsortierer.

5.8.8 Die Trommel dreht die Kapseln über ihre Sortierplatte. Zu große oder ovale Kapseln bleiben hängen; einwandfreie Kapseln passieren die Maschine.

5.8.9 Eine oben an der Trommel angebrachte Nylonbürste befördert festsitzende, defekte Kapseln in eine Auffangschale. Diese Schale sollte regelmäßig geleert werden.

5.8.10 Die aus dem Sortierer aussortierten, einwandfreien Kapseln sind bereit für den nächsten Schritt.

5.9 Nach Abschluss der Charge die Maschine anhalten. Restliches Pulver aus dem Trichter entfernen und gemäß Ihrem Abgleichverfahren weiterverarbeiten.

5.10 Bringen Sie ein Etikett mit der Aufschrift “ZUR REINIGUNG” sowie Produkt- und Chargeninformationen an der Maschine an.

5.11 Reinigen Sie die automatische Kapselfüllmaschine gemäß der Standardarbeitsanweisung für die Gerätereinigung.

5.12 AUFZEICHNUNGEN: Gerätenutzungsprotokoll, Chargenproduktionsprotokoll, Protokoll der laufenden Kontrollen, Reinigungsprotokoll.

6.0 ABKÜRZUNGEN:

6.1 Standardarbeitsanweisung: Standardarbeitsanweisung.

6.2 IPQA: Prozessbegleitende Qualitätssicherung.

6,3 BMR: Chargenfertigungsprotokoll.

6.4 cGMP: Aktuelle gute Herstellungspraxis.