Die Granulierung ist ein wichtiger Prozess für die Herstellung hochwertiger Arzneimittel. Dieser Prozess umfasst die Umwandlung feiner Pulver in frei fließende Granulate. Verschiedene Arten von Granulatormaschineneinheiten sind darauf ausgelegt, diesen Vorgang zu unterstützen.

Dieser Schritt verbessert die Fließfähigkeit der Darreichungsformen und macht sie leicht verpressbar. Nationalbibliothek für Medizin berichtet, dass Granulate die Gleichmäßigkeit des API verbessern, Staub reduzieren und das Erscheinungsbild des Produkts verbessern.

Dieser Blog bietet Ihnen einen umfassenden Leitfaden zur Rolle verschiedener Technologien in der Pharmaindustrie.

Gängige Granulatormaschinentypen für die Arzneimittelproduktion

In der Pharmaindustrie sind Präzision und Effizienz entscheidend. Die Auswahl geeigneter Geräte trägt dazu bei, die gewünschten Granulateigenschaften zu erreichen. Nachfolgend finden Sie eine detaillierte Übersicht über die gängigsten Granulatorsysteme.

Hochscher-Mischer-Granulator

Hochscher-Mischgranulatoren nutzen mechanische Kräfte zum Mischen von Pulvern. Mit einem schnell rotierenden Rührwerk und Zerhacker erzeugen sie dichtes Granulat mit guter Verdichtungsmöglichkeit. Die hohen Scherkräfte unterstützen die Nassgranulierung robuster Materialien, die hohe Effizienz erfordern.

Studien zeigen, dass Hochschertechnologie verringert API-Entmischung und erleichtert die gewünschte Gleichmäßigkeit des Inhalts innerhalb des Granulats.

Hauptfunktionen und Verwendungsmöglichkeiten:

- Schnelles Mischen und Granulieren bei hoher Geschwindigkeit.

- Gleichmäßige Partikelgrößenverteilung.

- Hohe Produktionseffizienz.

- Integrierter Zerkleinerer zur Kontrolle der Klumpengröße.

- Perfekt für groß angelegte Formulierungen, die Konsistenz erfordern.

Wirbelschichtgranulator

Wirbelschichtgranulatoren arbeiten mit Pulverpartikeln, die in einem heißen Luftstrom suspendiert sind. Anschließend wird eine Bindemittellösung darauf gesprüht. Durch die Verdunstung der Flüssigkeit während des Trocknungsprozesses bilden sich schnell Granulate.

Durch die Fluidisierung wird jedes Partikel gleichmäßig beschichtet. Dies macht diese Einheit zu einer der vielseitigsten Granulatormaschinen in der pharmazeutischen Herstellung.

Hauptfunktionen und Verwendungsmöglichkeiten:

- Einstellbare Granulatgröße und -dichte.

- Hervorragende Fließeigenschaften.

- Gleichmäßige Granulatqualität.

- Energieeffizienter Betrieb.

- Am besten geeignet zum Bilden von frei fließenden Granulaten.

Oszillierender Granulator

Der oszillierende Granulator verfügt über einen horizontalen Rotor mit Klingen. Wenn Partikel durch das Sieb gelangen, bewegen sich die Klingen hin und her, um Klumpen aufzubrechen. Durch die Anpassung von Amplitude und Vibrationsfrequenz können Sie eine gleichmäßige Partikelgrößenverteilung gewährleisten.

Diese Präzision zeichnet oszillierende Granulatoren unter den verschiedenen Granulatormaschinen aus. Sie können die Rotationsgeschwindigkeit auch entsprechend Ihren Materialanforderungen steuern.

Hauptfunktionen und Verwendungsmöglichkeiten:

- Einstellbares Sieb für präzise Granulatgröße.

- Einfache Bedienung und Benutzerfreundlichkeit.

- Erfordert weniger Wartung aufgrund minimaler beweglicher Teile.

- Wird für feuchtigkeitsempfindliche Pulver und Trockengranulierung verwendet.

Walzenverdichter

Diese Maschinen verfügen über zwei gegenläufige Walzen zur Trockengranulierung. Ohne Flüssigkeiten wandeln sie pulverförmige Partikel in Granulat um. Dabei wird das Pulver zwischen zwei Bändern gepresst. Anschließend wird es auf die gewünschte Granulatgröße gemahlen.

Funktionen und Verwendungsmöglichkeiten:

- Geeignet für feuchtigkeits- und wärmeempfindliche Puder

- Unterstützt den Trockengranulationsprozess ohne flüssige Bindemittel

- Einstellbarer Walzendruck für die gewünschte Dichte

- Hoher Durchsatz und kontinuierlicher Betrieb

Trommelgranulator

Dieses Gerät enthält eine große rotierende Trommel mit einer Reihe von Schaufeln. Hier werden Pulver und Bindemittellösungen miteinander vermischt. Während sich die Trommel dreht, zerkleinern die Leitbleche die Materialien in kleinere Partikel. Der resultierende Inhalt klebt dann zusammen und bildet ein gleichmäßiges Granulat.

Darüber hinaus können Sie durch die Steuerung der Trommelgeschwindigkeit, der Neigung und der Bindemittelzugabe eine homogene Formulierung erzielen. Sie können mit einer Vielzahl von Materialien umgehen und die Massengranulierung unterstützen.

Funktionen und Verwendungsmöglichkeiten:

- Hohe Kapazität für die Großserienproduktion.

- Produzieren Sie mit einfacher Bedienung gleichmäßige Granulate.

- Robustes Design für kontinuierliche Fertigung.

Planetenmischer-Granulator

Planetenmischer-Granulatoren zeichnen sich durch eine einzigartige Bewegung zur Granulatbildung aus. Sie ermöglicht die Pulvermischung, indem sich die Klingen um ihre eigene Achse drehen. Zusätzlich kreisen diese Klingen um die Schüssel, ähnlich wie Planeten. Diese Doppelbewegung gewährleistet eine gründliche Vermischung von Pulvern mit Bindemitteln. Das Ergebnis ist die Herstellung gleichmäßiger, feuchter Granulate, selbst bei klebrigen oder kohäsiven Formulierungen.

Funktionen und Verwendungsmöglichkeiten:

- Homogene Granulatbildung.

- Einfache Reinigung.

- Ideal für kleine und große Chargen.

- Optimieren Sie die Qualität, indem Sie den Bedienern die Möglichkeit geben, die Rotationszeit oder -geschwindigkeit anzupassen.

Stiftmischer-Granulator

Für schnelles Arbeiten ist der Stiftmischer-Granulator ein hochwirksames Gerät. Dieses Gerät arbeitet mit Hochgeschwindigkeitsstiften, die eine intensive Scherung erzeugen. Diese Aufprallkräfte brechen Agglomerate auf und fördern die schnelle Bildung von Nassgranulat.

Sie eignen sich besonders für Formulierungen, die eine schnelle Verarbeitung erfordern. Außerdem ermöglicht dieses Verfahren eine präzise Kontrolle der Granulatgröße und -gleichmäßigkeit.

Funktionen und Anwendungen

- Ideal für die Produktion mittlerer Stückzahlen.

- Kompakte Designeinrichtungen mit Platzbeschränkungen.

- Behandeln Sie eine große Bandbreite an Formulierungen, einschließlich klebriger oder kohäsiver Partikel.

- Zeiteffizient.

| Arten von Granulatmaschinen | Hauptmerkmale | Primäre Verwendung |

| Hochscher-Mischer-Granulator | Schnelles Mischen, hohe Produktionseffizienz | Großformatige Formulierungen, am besten für die Nassgranulierung |

| Wirbelschichtgranulator | Flexible Größenkontrolle, verbraucht weniger Strom | Rieselfähiges Granulat |

| Oszillierender Granulator | Einheitliche Größe, geringer Wartungsaufwand | Feuchtigkeitsempfindliche Arzneimittel, Trockengranulationsverfahren |

| Roller Campactor-Maschine | Kontinuierlicher Betrieb, ermöglicht einstellbare Dichte | Hitzeempfindliche Arzneimittel |

| Trommelgranulator | Hohe Kapazität, gleichmäßige Granulatbildung | Massengranulatproduktion |

| Planetenmischer-Granulator | Homogenes Granulat, einfache Reinigung | Geeignet für klebrige und kohäsive Pulver, Spezialtabletten |

| Stiftmischer-Granulator | Kompaktes Design, schnelle Aktion | Mittelgroße Fertigung |

Zu berücksichtigende Faktoren vor der Auswahl von Granulatormaschinentypen

Bevor wir uns mit den verschiedenen Granulator-Maschinentypen befassen, sollten wir einige Faktoren berücksichtigen. Dies hilft Ihnen, die richtige Technologie für bessere Ergebnisse auszuwählen. Hier ist eine Übersicht:

- Pulverart: Zunächst müssen Sie die physikalischen und chemischen Eigenschaften des Pulvers untersuchen. Analysieren Sie dazu Feuchtigkeitsempfindlichkeit, Kohäsion, Partikelgröße und Fließfähigkeit. Diese Elemente helfen Ihnen, die richtige Granulationsmethode zu bestimmen.

- Produktionsmaßstab: Chargengröße und Produktionsdurchsatz sind wichtige Faktoren. Für Großbetriebe sollten Sie Granulatoren mit hoher Kapazität wählen. Für kleinere Chargen oder F&E-Chargen können jedoch auch kompaktere Einheiten verwendet werden. Passen Sie die Granulatorkapazität daher immer an den Produktionsbedarf an, um Engpässe in der Produktion zu vermeiden.

- Granulatqualität:Bestimmte Maschinen bieten eine bessere Kontrolle über die Partikelgrößenverteilung und -dichte. Entscheiden Sie sich daher für Granulatormaschinen, die eine höhere Dosiergenauigkeit bieten.

- Prozesstyp: Der Herstellungsprozess beeinflusst die Wahl der Granulator-Maschinentypen. Beispielsweise ist die Nassgranulierung ideal zur Verbesserung der Pulverkohäsion, während die Trockengranulierung für feuchtigkeitsempfindliche Formulierungen geeignet ist. Kontinuierliche Verarbeitungssysteme können die Effizienz bei der Großproduktion steigern.

- Einhaltung gesetzlicher Vorschriften: Alle Granulator-Maschinen müssenRichtlinien der Guten Herstellungspraxis (GMP) und andere gesetzliche Normen. Die Einhaltung gewährleistet einen sicheren Betrieb, eine einfache Reinigung und eine zuverlässige Reproduzierbarkeit.

FAQS

Welche Granulatormaschinensysteme eignen sich am besten für die Nassgranulierung?

Hochschergranulatoren ermöglichen eine intensive Mischung mit Bindemittellösungen. Sie gehören zu den besten Maschinen für die Nassgranulierung und produzieren feste Granulate.

Welche Wartung ist für pharmazeutische Granulatormaschinen erforderlich?

Regelmäßige Reinigung und Schmierung beweglicher Teile ist unerlässlich. Überprüfen Sie außerdem Siebe, Klingen und Kalibrierung, um die gewünschte Leistung zu erzielen. Regelmäßige Wartung trägt dazu bei, die Lebensdauer aller Arten von Granulatoren zu verlängern.

Können Granulatormaschinen hitzeempfindliche Medikamente verarbeiten?

Ja, spezielle Geräte wie Walzenkompaktoren und oszillierende Granulatoren eignen sich ideal für hitzeempfindliche Formulierungen. Sie vermeiden Trocknungsprozesse bei hohen Temperaturen und bewahren so die Integrität der Arzneimittel.

Abschluss

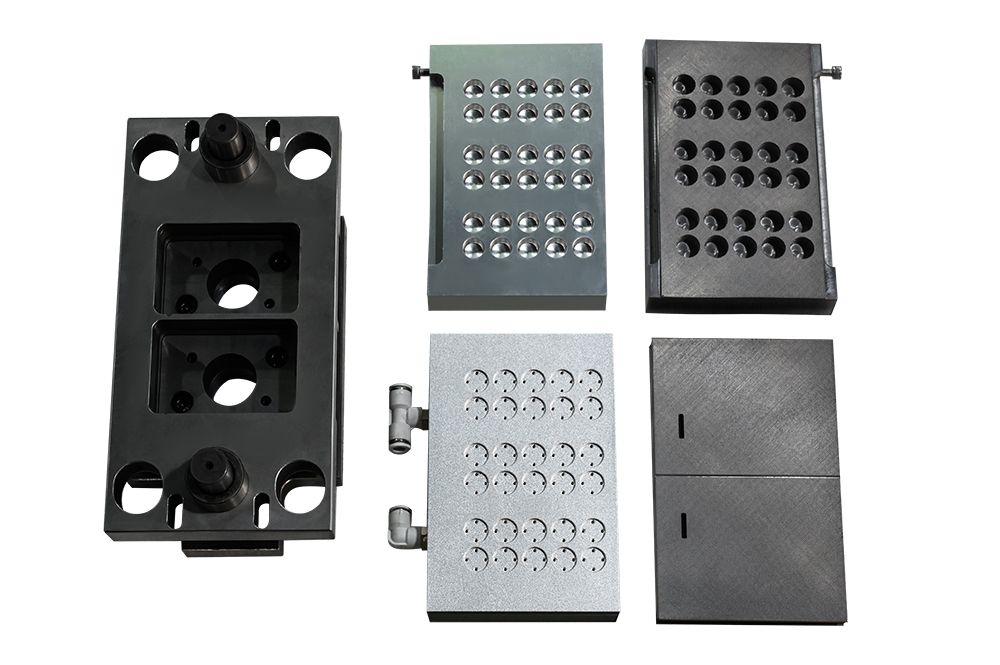

Das Verständnis der verschiedenen Granulatmaschinentypen hilft Ihnen bei der Auswahl der passenden Optionen für Ihre Formulierung. Jedes Gerät bietet einzigartige Eigenschaften, um den spezifischen Anforderungen der Anwender gerecht zu werden. Zur Auswahl des richtigen Geräts: Verbinden Sie sich jetzt mit Finetech.

Wir bieten vielseitige Lösungen für Ihre unterschiedlichen Granulationsanforderungen. Unsere Spitzentechnologie erfüllt strenge Standards und sorgt für einen effizienten Betrieb. Verbessern Sie Ihre Pharmaproduktion mit unsere fortschrittlichen Maschinen!