Наполнение и герметизация ампул Это один из самых деликатных этапов стерильного фармацевтического производства. Если операторы используют разные методы или полагаются на память, возрастает риск загрязнения, переполнения, повреждения и отбраковки партии.

Именно поэтому сегодня каждому предприятию необходим четкий документ, содержащий стандартные операционные процедуры (СОП) для оборудования по наполнению и запечатыванию ампул, который описывает каждый этап от начала до конца.

С учетом этого, мы расскажем о стандартных операционных процедурах (СОП), которым должны следовать операторы при использовании машины для наполнения и запечатывания ампул. Продолжайте читать до конца, чтобы получить бесплатную PDF-версию СОП.

1.0 Цель

Цель данной стандартной операционной процедуры (СОП) — описать правильные методы эксплуатации, очистки и технического обслуживания машины для наполнения и запечатывания ампул. Этот документ гарантирует точное наполнение и запечатывание каждой ампулы в соответствии с требованиями. Требования GMP.

Данная стандартная операционная процедура (СОП) для оборудования по наполнению и запечатыванию ампул помогает предотвратить загрязнение, протечки, повреждения, путаницу и дефекты качества в процессе производства.

2.0 Область применения

Данные стандартные операционные процедуры применяются к:

2.0.1: Все операции по наполнению и запечатыванию ампул, выполняемые в стерильных производственных зонах.

2.0.2: Типы машин, используемых для наполнения, предварительного и последующего газификации, а также пламенной запайки стеклянных ампул.

2.0.3: Производственные партии, включая пробные партии, партии для проверки качества и коммерческие партии.

2.0.4: Персонал, задействованный в эксплуатации оборудования, подготовке к очистке, техническом обслуживании и контроле качества в процессе производства.

3.0 Ответственность

3.1 Операторы

3.1.1: В процессе эксплуатации и очистки следуйте данной стандартной операционной процедуре шаг за шагом.

3.1.2: Убедитесь в правильной настройке оборудования, стерилизации, розливе, герметизации и оформлении документации.

3.1.3: Сообщайте о таких отклонениях, как неправильное наполнение, поврежденные ампулы, проблемы с воспламенением или риск загрязнения.

3.2 Руководитель производства

3.2.1: Убедитесь, что операторы прошли обучение и имеют соответствующую авторизацию.

3.2.2: Перед началом работы убедитесь в правильности настроек оборудования, очистки линии и данных о партиях.

3.2.3: Убедитесь, что отклонения или сбои зафиксированы и зарегистрированы.

3.3 Обеспечение качества (QA)

3.3.1: Проводите проверки зазоров на линии до и после производства.

3.3.2: Проверка критически важных параметров: объем наполнения, качество герметизации, процент повреждений и целостность.

3.3.3: Утверждать протоколы очистки, документацию по партиям продукции и отклонения от технологического процесса.

4.0 Меры предосторожности

4.0.1: Надевайте стерильный халат и средства индивидуальной защиты в соответствии с протоколами для чистых помещений.

4.0.2: Дескриптор стеклянные ампулы Осторожно, чтобы предотвратить порезы и поломки.

4.0.3: Не прикасайтесь к стерильным частям (игле, тракту введения препарата) голыми руками.

4.0.4: Держите руки подальше от открытого огня и зоны герметизации.

4.0.5: Разбитые ампулы следует выбрасывать в специально отведенные контейнеры для острых предметов.

5.0 Необходимые материалы и оборудование

5.0.1: Машина для наполнения и запечатывания ампул

5.0.2: Стерильные ампулы

5.0.3: Раствор стерильного продукта

5.0.4: Этикетки и пакетная документация

5.0.5: Чистящие средства (проверенные)

5.0.6: Смазочные материалы (при необходимости, не загрязняющие окружающую среду)

5.0.7: Инструменты для внесения незначительных корректировок

5.0.8: Средства индивидуальной защиты и стерильные халаты

6.0 Процедура

6.1 Подготовка к операции

6.1.1: Следите за тем, чтобы на оборудовании и прилегающих территориях не оставалось следов материалов предыдущей партии.

6.1.2: Удалите старые этикетки, картонные коробки, инструменты и оставшиеся ампулы.

6.1.3: Специалисты отдела контроля качества должны подписать разрешение на работу на производственной линии до начала работ.

6.1.4: Убедитесь, что машина чистая и все детали собраны правильно.

6.1.5: Проверьте точки смазки (только поверхности, не контактирующие с изделием).

6.1.6: Обеспечьте стерилизацию стерильных деталей (автоклавирование или стерилизовано сухим жаром).

6.1.7: Проверьте, чтобы давление, температура и влажность в чистом помещении находились в допустимых пределах.

6.1.8: Убедитесь, что ламинарный поток воздуха (LAF) включен и работает правильно.

6.2 Настройка оборудования

6.2.1: Установите размер и тип ампулы (1 мл, 2 мл, 5 мл, 10 мл и т. д.).

6.2.2: Отрегулируйте высоту и глубину заправочной иглы в соответствии с размером ампулы.

6.2.3: Установите высоту пламени, интенсивность и положение горелки.

6.2.4: Откалибруйте объем заправки с помощью интерфейса HMI или механического регулятора.

6.2.5: Проведите пробный запуск пустых ампул для проверки выравнивания и плавности движения.

6.3 Операции по розливу

6.3.1: Поместите стерильные ампулы в лоток для кормления.

6.3.2: Убедитесь в правильной ориентации при проекции шеи.

6.3.3: Активировать настройки продувки азотом.

6.3.4: Регулировка давления в зависимости от требований к продукту.

6.3.5: Для проведения первоначальных проверок запустите станок на низкой скорости.

6.3.6: Проверьте объем наполнения с помощью калиброванного цилиндра.

6.3.7: Отрегулируйте объем наполнения до тех пор, пока он не окажется в пределах допустимых значений.

6.3.8: Переключение на нормальный темп производства возможно только после одобрения отделом контроля качества.

6.4 Операции по герметизации

6.4.1: Убедитесь, что горлышко ампулы правильно расположено под пламенем.

6.4.2: Отрегулируйте скорость вращения ампул для равномерного запечатывания.

6.4.3: Проверяйте размер пламени и температуру в начале каждой смены.

6.4.4: Проверьте качество герметизации. Она должна быть гладкой, без трещин и почернения.

6.5 Контроль качества в процессе производства (IPQC)

6.5.1: Выполняйте IPQC каждые 15–30 минут или в соответствии с протоколом пакетной обработки.

6.5.2: Проверки включают в себя:

6.5.2.1: Объем и вес наполнения

6.5.2.2: Целостность уплотнения

6.5.2.3: Внешний вид (отсутствие частиц или обгоревшего стекла)

6.5.2.4: Степень повреждения (< установленного предела)

6.5.2.5: Правильная высота ампулы и профиль капилляров.

6.5.2.6: Настройки температуры и азота

6.5.3: Отдел контроля качества должен документировать и подписывать каждую проверку.

6.6 Обращение с бракованными ампулами

6.6.1: Разбитые, недозаполненные или неправильно запечатанные ампулы следует собирать отдельно.

6.6.2: Запишите количество бракованных изделий.

6.6.3: Утилизируйте их в соответствии со стандартной операционной процедурой обращения с отходами.

6.7 Завершение пакетной обработки

6.7.1: Остановите машину после обработки всех ампул.

6.7.2: Удалите оставшиеся ампулы с направляющей.

6.7.3: Подсчитайте общее количество заполненных и запечатанных ампул.

6.7.4: Сравните окончательное количество с ожидаемым выходом партии.

7.0 Процедура очистки

7.1 Послепроизводственная очистка

7.1.1: Выключите аппарат и подачу газа.

7.1.2: Перед чисткой дайте машине остыть.

7.1.3: Снимите заправочные иглы, трубки и детали, контактирующие с продуктом.

7.1.4: Очистите их с помощью проверенных чистящих средств.

7.1.5: Промыть водой для инъекций (Вода для инъекций) при необходимости.

7.1.6: Высушите все детали и отправьте их на стерилизацию.

7.2 Очистка корпуса оборудования

7.2.1: Протрите наружные поверхности разрешенными дезинфицирующими средствами.

7.2.2: Убедитесь в отсутствии остатков, жидкости или пыли.

7.2.3: Собирайте детали обратно только после полного высыхания участков.

8.0 Техническое обслуживание

8.0.1: Механические проверки: ремни, подшипники, соосность и смазка.

8.0.2: Калибровка систем измерения объема наполнения.

8.0.3: Регулировка пламени и техническое обслуживание горелки.

8.0.4: Замена изношенных игл или резиновых компонентов.

8.0.5: Записывайте все работы по техническому обслуживанию в журнал учета оборудования.

9.0 Определения

9.0.1: Игла для заправки: Переливает стерильную жидкость в ампулу.

9.0.2: Предварительная обработка газомПеред заполнением удалите воздух (для продуктов, чувствительных к кислороду).

9.0.3: Постгазовая обработка: Регулировка окончательного зазора перед герметизацией.

9.0.4: Пламегасление: Расплавление и закрытие горлышка ампулы с помощью контролируемого пламени.

9.0.5: Промежуточные проверки (IPQC): Контроль качества в режиме реального времени во время производства.

Скачайте бесплатно PDF-файл с инструкцией по эксплуатации машины для розлива и запечатывания ампул.

Скачать PDF-файл с инструкцией по эксплуатации машины для розлива и запечатывания ампул

Подготовленный нами PDF-файл с инструкциями по эксплуатации машины для розлива и запечатывания ампул представляет собой готовый к использованию документ, предназначенный для операторов на производственном участке. Это означает, что операторы могут быстро убедиться в точном выполнении каждого этапа в соответствии со стандартами GMP.

Ваша стандартная операционная процедура (СОП) будет работать наиболее эффективно при использовании надежного оборудования.

Четкая стандартная операционная процедура (СОП) для оборудования по розливу и герметизации ампул является основой безопасной работы. Она защищает ваши партии продукции, обеспечивает согласованность действий операторов и гарантирует, что каждая ампула, покидающая ваше предприятие, соответствует требованиям GMP.

Однако даже самая тщательно составленная стандартная операционная процедура (СОП) может эффективно работать только при наличии соответствующего оборудования. И для приобретения такого оборудования Finetech — лучший выбор.

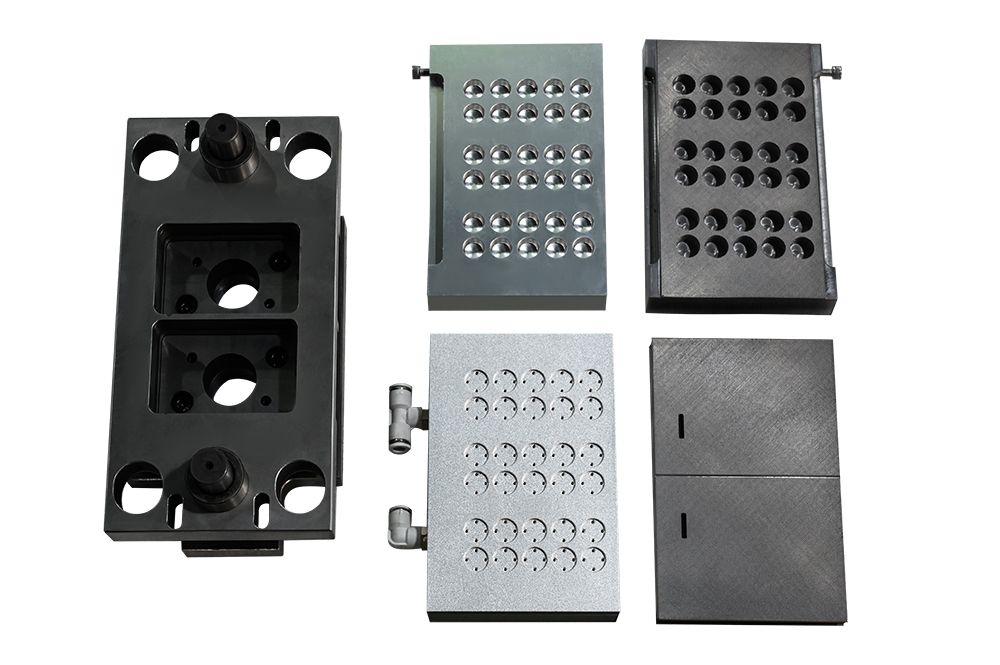

Наш Машины для наполнения и запечатывания ампул Разработаны для обеспечения точности, бесперебойной работы и полного соответствия стандартам GMP. Благодаря более чем 30-летнему опыту мы поможем вам подобрать оборудование, которое точно соответствует вашим потребностям.

Запланируйте короткий звонок с нашими специалистами. сегодня!