İlaç karıştırma tankları dışarıdan basit görünse de, paslanmaz çelik duvarların ardında modern ilaç üretiminin sorunsuz bir şekilde devam etmesini sağlayan özenle tasarlanmış bir sistem bulunur. Bu tanklar farklı tiplerde olup, her biri belirli formülasyonları, viskoziteleri ve üretim ihtiyaçlarını karşılamak üzere tasarlanmıştır.

Her bir türün nasıl çalıştığını ve hangi amaç için en uygun olduğunu anlamadan doğru kararı veremeyiz. Yanlış olanı seçmek ise zaman kaybına, tutarsız üretim partilerine, daha yüksek maliyetlere ve potansiyel uyumluluk sorunlarına yol açar; hiçbir üretici bu sorunlarla karşılaşmak istemez.

Ama merak etmeyin, bu kılavuzda ilaç karıştırma tankları hakkında bilmeniz gereken her şeyi ayrıntılı olarak ele alacağız. Çalışma prensiplerinden farklı türlerine ve temel özelliklerine kadar, daha akıllı ve hızlı kararlar almanıza yardımcı olacak net ve pratik bir genel bakış elde edeceksiniz.

İlaç Karıştırma Tankları Nasıl Çalışır?

İlaç karıştırma tankları genellikle yüksek kaliteli paslanmaz çelikten, çoğunlukla SS 304 veya SS 316'dan yapılır. Bu, korozyona karşı direnç göstermelerine ve yıllarca yoğun kullanıma dayanmalarına yardımcı olur. PP ve PE karıştırma tankları da mevcut olsa da, güçlü oksitleyicilere ve aromatik hidrokarbonlara karşı dayanıklı değillerdir.

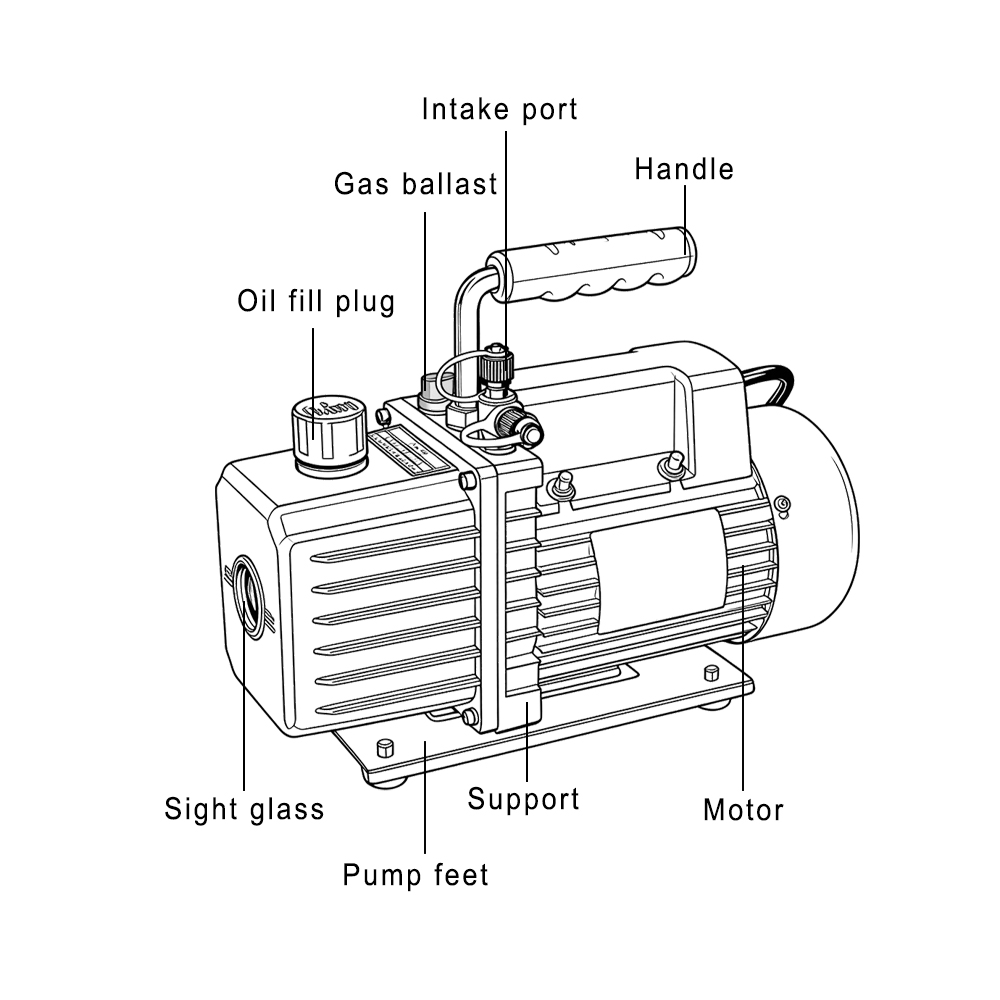

Karıştırma tankının çalışma prensibini inceleyin. emülgatör

Tankın içinde, pervaneler, kürekler veya çapa kanatları gibi yüksek hızlı karıştırıcılar, dönerken merkezkaç kuvveti oluştururlar. Bu karıştırıcılar, çarpışma ve kesme yoluyla bileşenleri parçalayan elektrikli, pnömatik veya hidrolik motorlar tarafından tahrik edilir.

Bu tankların kapasitesi, üretim ihtiyaçlarına ve malzeme viskozitesine bağlı olarak 50 litreden 30.000 litreye kadar geniş bir yelpazede değişmektedir. Birçok gelişmiş tank ayrıca, -20°C ile 150°C arasında hassas sıcaklık kontrolü sağlayan ısıtma veya soğutma ceketleriyle donatılmıştır.

Bakım süreçlerini kolaylaştırmak için, CIP/SIP sistemleri Genellikle entegre edilmişlerdir, bu da ekipmanı sökmeden kapsamlı temizlik ve sterilizasyon sağlar.

İlaç Karıştırma Tankı Çeşitleri

Karıştırma tankları, küresel ilaç üretim ekipmanları pazarının önemli bir bileşenidir ve bu pazarın değeri yaklaşık olarak 1 milyar dolardır. yaklaşık $26,94 milyar. Bu tanklar çeşitli tiplerde olup, her biri belirli formülasyonları, viskoziteleri ve üretim gereksinimlerini karşılamak üzere tasarlanmıştır. İşte sektörde en sık kullanılan tiplerin kısa bir özeti:

1. Paslanmaz Çelik Karıştırma Tankı

Çoğu ilaç üreticisi, özellikle SS 316 veya SS 304 olmak üzere paslanmaz çelik tanklar kullanmaktadır. Bu tanklar korozyona karşı dirençleri ve yüksek dayanıklılıkları nedeniyle popülerdir. Pürüzsüz yüzeyleri, aseptik bir ortam sağlayarak GMP ve FDA standartlarının karşılanmasına yardımcı olur.

Paslanmaz çelik tanklar, geniş bir viskozite aralığını işleyebilir ve hem sıvı hem de yarı katı formülasyonlar için uygundur.

2. Ceketli Karıştırma Tankı

Ceketli tanklar, sıvının veya buharın kabın etrafında akmasına olanak tanıyan bir çevre ceketi veya kanala sahiptir. Bu tasarım, toz çözünmesi gibi işlemler için kritik öneme sahip hassas sıcaklık kontrolü sağlar. Karıştırma sırasında homojen ısı dağılımını koruyarak, ürün stabilitesini etkileyebilecek lokal aşırı ısınmayı veya soğumayı önler.

3. Taşınabilir Karıştırma Tankı

Taşınabilir karıştırma tankları, sınırlı alana sahip küçük ölçekli ilaç şirketleri için mükemmeldir. Hızlı geçişler için odalar veya üretim hatları arasında taşınabilirler. Bu tanklar genellikle Ar-Ge laboratuvarlarında ve sınırlı miktarlarda birden fazla formülasyonun üretildiği pilot partilerde kullanılır.

4. Manyetik Karıştırma Tankı

Bu tanklar, ürün güvenliğinin kritik olduğu, yüksek derecede aşındırıcı maddeler ve steril formülasyonlar için idealdir. Karıştırıcı manyetik alanla çalıştırılır, bu da mekanik contalara olan ihtiyacı ortadan kaldırır. Manyetik kaplin, kontaminasyon riskini azaltırken motordan güç iletir.

5. Jet Karıştırma Tankı

Jet karıştırıcılar, tank içinde sirkülasyon oluşturmak için yüksek hızlı sıvı veya gaz akımları kullanır. Bu yöntem, mekanik karmaşıklığı ve bakım gereksinimlerini azaltır. Genellikle gaz dağıtımı, sıvı karıştırma ve homojenizasyon işlemlerinde kullanılırlar.

6. Statik Karıştırma Tankı

Statik karıştırıcılar genellikle hat üzerine monte edilir. İç bölmeler ve elemanlar kullanarak akışkanları karıştırıcıdan geçerken karıştırırlar. Hareketli parçaları olmadığı için bu tanklar nispeten daha az bakım gerektirir.

Statik karıştırma tankları, sürekli ilaç üretim süreçlerinde seyreltme, birden fazla sıvının karıştırılması ve pH ayarlamaları için yaygın olarak kullanılmaktadır.

7. Yüksek Kesme Kuvvetli Karıştırma Tankı

Bu karıştırıcılar, parçacıkları parçalamak için yoğun mekanik kuvvetler uygular. Kesme kuvvetleri, hızlı dönüş, türbülans ve enerji dağılımı ile üretilir. Yüksek kesme kuvvetli karıştırıcılar, farklı viskozite ve yoğunluktaki bileşenleri karıştırmak için özellikle kullanışlıdır. En yaygın yüksek kesme kuvvetli karıştırıcı türleri, hat içi, parti tipi ve rotor-stator karıştırıcılardır.

İlaç Karıştırma Tanklarının Faydaları

İlaç karıştırma tanklarının çok yönlü faydaları, pazarlarında büyük bir büyümeye yol açmıştır. Sektör istatistiklerine göre, endüstriyel karıştırıcı pazarı önemli bir artış göstermiştir. 2025 yılında $2,88 milyar. İlaç endüstrisindeki giderek artan düzenleyici ortamla birlikte, bu sayının artması bekleniyor. 2030 yılına kadar 1,5 milyar ila 4,18 milyar arasında bir değere ulaşılacak..

1. Geliştirilmiş Verimlilik

Yüksek kaliteli karıştırma tankları üretim süresini önemli ölçüde kısaltır. Otomatik sistemler üretimi hızlandırır ve insan hatası riskini azaltır. Ayrıca, iyi tasarlanmış karıştırıcılar yoğun manuel iş gücüne gerek kalmadan kapsamlı karıştırma sağlar.

Modüler tasarımları ve ayarlanabilir karıştırıcıları sayesinde, bu tanklar verimlilikten ödün vermeden farklı formülasyonlar arasında geçiş yapabilir. Bu esneklik, yatırım getirisini artırır ve ölçeklenebilir ilaç üretim operasyonlarını destekler.

2. Mevzuat Uyumluluğu

İlaç karıştırma tankları, sıkı standartlara uygun olarak üretilmiştir. GMP, FDA ve EMA standartları. Bu, uygun malzemelerin kullanılmasını, pürüzsüz yüzeylerin elde edilmesini ve tasarımların doğrulanmasını içerir. Otomatik CIP/SIP sistemleri, endüstri düzenlemelerine uygun olarak kapsamlı sanitasyon sağlar ve çapraz bulaşmayı önler.

Ekipman güvenliği, OSHA yönetmeliklerine uygun basınç tahliye vanaları ve sızıntı tespit sistemleri ile daha da artırılmıştır. Bu uyumluluk, aşağıdaki yollarla belgelenmiştir: Tasarım yeterliliği (DQ), operasyonel yeterlilik (OQ) ve performans yeterliliği (PQ) protokolleri.

3. İyice Karıştırma

Karıştırma tankları, parti değişkenliğini azaltır ve tozların, sıvıların ve yarı katıların homojen dağılımını sağlar. Bu, biyoyararlanım ve doz homojenliğinin esas olduğu hayat kurtaran ilaçlar için kritik öneme sahiptir. Karıştırma hızı, sıcaklık ve hacim, üretim gereksinimlerini karşılayacak şekilde ayarlanabilir.

Tanklar, hava kabarcıklarını gidermek ve stabiliteyi artırmak için vakum özelliğine sahip olabilir. Bazı gelişmiş modellerde ayrıca şunlar da bulunur: Programlanabilir Mantık Kontrol Cihazları (PLC'ler) Ve İnsan-Makine Arayüzleri (HMI'ler). Bu özellikler, 21 CFR Bölüm 11'e uyumluluğu sağlamak için toplu işlem dokümantasyonunu ve denetim kayıtlarını destekler.

SSS

1. Karıştırma tankında karıştırıcının rolü nedir?

Karıştırıcı, malzemelerin çözünmesine, tortu oluşumunun önlenmesine ve homojen bir karışım elde edilmesine yardımcı olan kontrollü bir hareket yaratır.

2. İlaç üretiminde karıştırma tankları neden önemlidir?

Tutarlı karışımlar oluştururlar, hijyen standartlarını korurlar ve tekrarlanabilir parti kalitesini desteklerler. Bu, üreticilerin katı GMP (İyi Üretim Uygulamaları) gereksinimlerini karşılamasına yardımcı olur.

3. İlaç karıştırma tankları özelleştirilebilir mi?

Evet. Alıcılar hacmi, karıştırıcı tipini, ısıtma yöntemini, kontrol sistemini, bağlantı noktalarını, sensörleri ve seviye göstergelerini belirtebilirler.

Üstün Kalitede İlaç Üretim Ekipmanlarıyla Parti Kalitenizi Artırın

İlaç karıştırma tankları, hem küçük hem de büyük ölçekli tesislerin vazgeçilmez bir bileşeni haline gelmiştir. Kaynak tasarrufu sağlamasının yanı sıra, popülerliğinin asıl nedeni ürün kalitesini artırmasıdır.

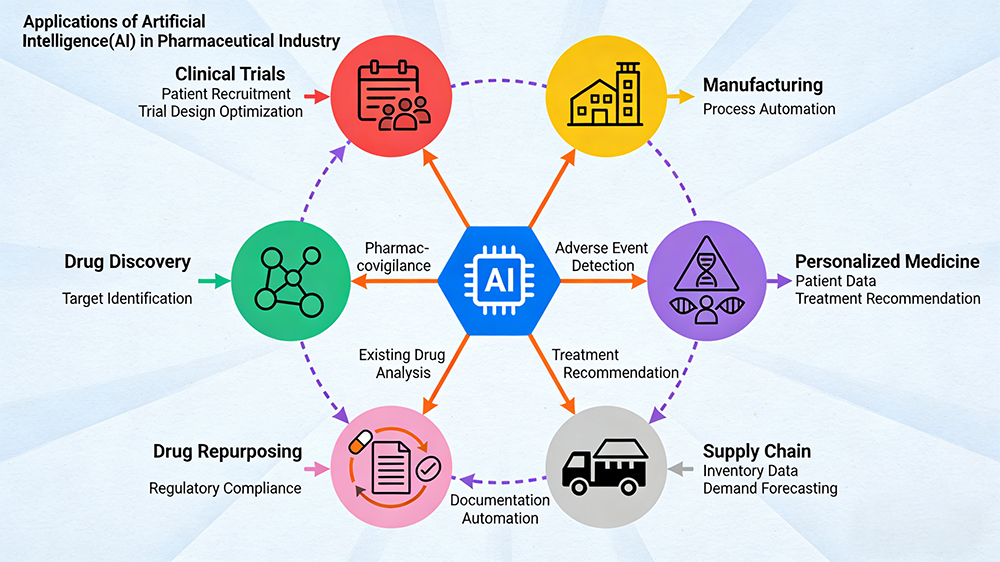

Otomatik karıştırma sistemleri ve akıllı tank izleme gibi yenilikçi teknolojiler, kullanılabilir veriler sağlar ve derinlemesine karıştırmaya olanak tanır. API'ler ve yardımcı maddeler. Bu, ilaç formülasyonu ve üretiminde yüksek kaliteli ekipmanın önemini göstermektedir.

Ancak bu makineleri temin etmek için, güvenilir bir tedarikçi bulmanız gerekiyor, örneğin... Finetech. Özelleştirilebilir eksiksiz bir ilaç ekipmanı yelpazesi sunuyoruz. İster proses ekipmanına ister paketleme makinelerine ihtiyacınız olsun, Finetech en iyi fiyata üstün çözümler sunar.

Hemen bizimle iletişime geçin ve tesisinizi en iyi ekipmanlarla donatın. ilaç üretim hattıe.