Ampul doldurma ve kapatma Steril ilaç üretimindeki en hassas adımlardan biridir. Operatörlerin farklı yöntemler izlemesi veya hafızalarına güvenmesi durumunda, kontaminasyon, aşırı dolum, kırılma ve parti reddi riski artar.

Bu nedenle günümüzde her tesisin, baştan sona her adımı yönlendiren net bir ampul doldurma ve kapatma makinesi prosedür belgesine ihtiyacı vardır.

Bu doğrultuda, ampul doldurma ve kapatma makinesi kullanırken operatörlerin uyması gereken standart işletim prosedürlerini (SOP'ler) paylaşacağız. SOP'lerin ücretsiz PDF sürümüne ulaşmak için yazının sonuna kadar okumaya devam edin.

1.0 Amaç

Bu prosedürün amacı, ampul doldurma ve kapatma makinesinin doğru şekilde çalıştırılması, temizlenmesi ve bakımı için yöntemleri açıklamaktır. Bu belge, her ampulün doğru bir şekilde doldurulup kapatılmasını garanti eder. GMP gereklilikleri.

Bu ampul doldurma ve kapatma makinesi standart işletim prosedürü (SOP), üretim sırasında kontaminasyonu, sızıntıyı, kırılmayı, karışıklığı ve kalite sorunlarını önlemeye yardımcı olur.

2.0 Kapsam

Bu standart işletim prosedürleri (SOP'ler) şunlar için geçerlidir:

2.0.1: Steril üretim alanlarında gerçekleştirilen tüm ampul doldurma ve kapatma işlemleri.

2.0.2: Cam ampullerin doldurulması, ön gaz verilmesi, son gaz verilmesi ve alevle kapatılması için kullanılan makine tipleri.

2.0.3: Deneme partileri, doğrulama çalışmaları ve ticari partiler de dahil olmak üzere üretim partileri.

2.0.4: Makine işletimi, temizlik kurulumu, bakım ve süreç içi kalite kontrollerinde görev alan personel.

3.0 Sorumluluk

3.1 Operatörler

3.1.1: Çalışma ve temizlik sırasında bu standart işletim prosedürünü adım adım izleyin.

3.1.2: Makine kurulumunun, sterilizasyonun, doldurmanın, kapatmanın ve dokümantasyonun doğru yapıldığından emin olun.

3.1.3: Dolum hataları, kırık ampuller, alev sorunları veya kontaminasyon riskleri gibi anormallikleri bildirin.

3.2 Üretim Sorumlusu

3.2.1: Operatörlerin eğitimli ve yetkili olduklarını doğrulayın.

3.2.2: Başlamadan önce makine kurulumunun, hat temizliğinin ve parti bilgilerinin doğru olduğundan emin olun.

3.2.3: Sapmaların veya arızaların rapor edildiğinden ve kaydedildiğinden emin olun.

3.3 Kalite Güvencesi (KG)

3.3.1: Üretim öncesinde ve sonrasında hat temizliği kontrollerini gerçekleştirin.

3.3.2: Kritik parametreleri doğrulayın: dolum hacmi, sızdırmazlık kalitesi, kırılma oranı ve bütünlük.

3.3.3: Temizlik kayıtlarını, parti dokümantasyonunu ve süreç sapmalarını onaylayın.

4.0 Güvenlik Önlemleri

4.0.1: Temiz oda protokollerine uygun olarak steril önlük ve kişisel koruyucu ekipman giyin.

4.0.2: İşleyici cam ampuller Kesik ve kırılmaları önlemek için dikkatlice kullanın.

4.0.3: Steril parçalara (iğne, ürün yolu) çıplak elle dokunmayın.

4.0.4: Ellerinizi açık alevden ve sızdırmazlık alanından uzak tutun.

4.0.5: Kırık ampulleri belirlenmiş kesici alet atık kaplarına atın.

5.0 Gerekli Malzemeler ve Ekipmanlar

5.0.1: Ampul doldurma ve kapatma makinesi

5.0.2: Steril ampuller

5.0.3: Steril ürün çözümü

5.0.4: Etiketler ve parti dokümantasyonu

5.0.5: Temizlik maddeleri (onaylanmış)

5.0.6: Yağlayıcılar (uygulanabilirse, kirletici olmayanlar)

5.0.7: Küçük ayarlamalar için araçlar

5.0.8: Kişisel Koruyucu Ekipman ve Steril Önlük Giyme

6.0 Prosedür

6.1 Operasyon Öncesi Faaliyetler

6.1.1: Makineleri ve çevresini önceki parti malzemelerinden arındırın.

6.1.2: Eski etiketleri, kartonları, aletleri ve artan ampulleri çıkarın.

6.1.3: Kalite Kontrol birimi, çalışmaya başlamadan önce üretim hattı onayını imzalamalıdır.

6.1.4: Makinenin temiz olduğundan ve tüm parçaların doğru şekilde monte edildiğinden emin olun.

6.1.5: Yağlama noktalarını kontrol edin (sadece ürünle temas etmeyen yüzeyler).

6.1.6: Steril parçaların sterilize edildiğinden emin olun (otoklavda sterilize edilmiş veya kuru ısı ile sterilize edilmiş).

6.1.7: Temiz oda basıncını, sıcaklığını ve nemini belirlenen sınırlar içinde kontrol edin.

6.1.8: Laminer hava akışının (LAF) açık ve doğru şekilde çalıştığını kontrol edin.

6.2 Makine Kurulumu

6.2.1: Ampul boyutunu ve tipini ayarlayın (1 ml, 2 ml, 5 ml, 10 ml, vb.).

6.2.2: Dolum iğnesinin yüksekliğini ve derinliğini ampul boyutuna göre ayarlayın.

6.2.3: Alev yüksekliğini, yoğunluğunu ve brülör hizalamasını ayarlayın.

6.2.4: HMI veya mekanik kadran üzerinden dolum hacmini kalibre edin.

6.2.5: Hizalamayı ve düzgün hareketi kontrol etmek için boş ampullerle test çalışması yapın.

6.3 Dolum İşlemleri

6.3.1: Steril ampulleri besleme tepsisine yerleştirin.

6.3.2: Boyun sunumu için doğru yönlendirmeyi sağlayın.

6.3.3: Azot gazı tahliye ayarlarını etkinleştirin.

6.3.4: Ürün gereksinimine göre basıncı ayarlayın.

6.3.5: İlk kontroller için makineyi düşük hızda çalıştırın.

6.3.6: Kalibre edilmiş bir silindir kullanarak dolum hacmini doğrulayın.

6.3.7: Dolum hacmini izin verilen sınırlar içinde olana kadar ayarlayın.

6.3.8: Normal üretim hızına yalnızca kalite kontrol onayı alındıktan sonra geçilir.

6.4 Sızdırmazlık İşlemleri

6.4.1: Ampul boynunun alevin altında doğru konumda olduğundan emin olun.

6.4.2: Düzgün sızdırmazlık sağlamak için ampullerin dönüş hızını ayarlayın.

6.4.3: Her vardiyanın başında alev boyutunu ve sıcaklığını kontrol edin.

6.4.4: Sızdırmazlık kalitesini gözlemleyin. Pürüzsüz olmalı, çatlak veya kararma olmamalıdır.

6.5 Süreç İçi Kalite Kontrolleri (IPQC)

6.5.1: Her 15-30 dakikada bir veya parti protokolüne göre IPQC işlemini gerçekleştirin.

6.5.2: Kontroller şunları içerir:

6.5.2.1: Dolum hacmi ve ağırlığı

6.5.2.2: Sızdırmazlık bütünlüğü

6.5.2.3: Görünüm (parçacık veya yanmış cam olmaması)

6.5.2.4: Kırılma oranı (< belirtilen sınır)

6.5.2.5: Uygun ampul yüksekliği ve kılcal damar profili

6.5.2.6: Sıcaklık ve azot ayarları

6.5.3: Kalite güvence birimi her kontrolü belgelemeli ve imzalamalıdır.

6.6 Reddedilen Ampullerin İşlenmesi

6.6.1: Kırık, eksik doldurulmuş veya düzgün kapatılmamış ampulleri ayrı olarak toplayın.

6.6.2: Reddedilen ürün sayısını kaydedin.

6.6.3: Atık bertaraf prosedürüne uygun olarak imha edin.

6.7 Parti Tamamlanması

6.7.1: Tüm ampuller işlendikten sonra makineyi durdurun.

6.7.2: Kalan ampulleri raydan çıkarın.

6.7.3: Doldurulmuş ve kapatılmış toplam ampul sayısını belirleyin.

6.7.4: Nihai sayımı parti verimi beklentileriyle karşılaştırın.

7.0 Temizleme Prosedürü

7.1 Üretim Sonrası Temizlik

7.1.1: Makineyi ve gaz beslemesini kapatın.

7.1.2: Temizlemeden önce makinenin soğumasını bekleyin.

7.1.3: Dolum iğnelerini, hortumları ve ürünle temas eden parçaları çıkarın.

7.1.4: Bunları onaylı temizlik maddeleriyle temizleyin.

7.1.5: WFI ile durulayın (Enjeksiyonluk Su(Gerekirse.).

7.1.6: Tüm parçaları kurulayın ve sterilizasyona gönderin.

7.2 Ekipman Gövdesi Temizliği

7.2.1: Dış yüzeyleri onaylı dezenfektanlarla silin.

7.2.2: Kalıntı, sıvı veya toz kalmadığından emin olun.

7.2.3: Parçaları yalnızca tamamen kuruduktan sonra yeniden birleştirin.

8.0 Bakım

8.0.1: Mekanik kontroller: kayışlar, rulmanlar, hizalama ve yağlama.

8.0.2: Dolum hacmi sistemlerinin kalibrasyonu.

8.0.3: Alev ayarı ve brülör bakımı.

8.0.4: Aşınmış iğnelerin veya kauçuk parçaların değiştirilmesi.

8.0.5: Tüm bakım faaliyetlerini makine kayıt defterine kaydedin.

9.0 Tanımlar

9.0.1: Dolum İğnesiSteril sıvıyı ampule aktarır.

9.0.2: Ön Gazlama: Dolumdan önce havanın boşaltılması (oksijene duyarlı ürünler için).

9.0.3: Gazlama SonrasıSızdırmazlık işleminden önce son boşluğun ayarlanması.

9.0.4: Alev YalıtımıAmpulün ağzını kontrollü bir alev kullanarak eritip kapatmak.

9.0.5: İşlem Aşamasındaki Kontroller (IPQC)Üretim sırasında gerçek zamanlı kalite kontrolleri.

Ampul Dolum ve Mühürleme Makinesi Standart İşlem Prosedürü (SOP) PDF dosyasını ücretsiz indirin.

Ampul Dolum ve Mühürleme Makinesi SOP PDF'ini İndirin

Hazırladığımız Ampul Dolum ve Mühürleme Makinesi SOP PDF'si, üretim sahasındaki operatörler için kullanıma hazır bir formdur. Bu, operatörlerin her adımın GMP standartlarına tam olarak uygun şekilde gerçekleştirildiğini hızlı bir şekilde doğrulayabileceği anlamına gelir.

Prosedürünüz, güvenilir ekipmanla en iyi performansı gösterir.

Şeffaf ampul doldurma ve kapatma makinesi için hazırlanan standart işletim prosedürü (SOP), güvenli işlemlerin temelini oluşturur. Bu prosedür, üretim partilerinizi korur, operatörlerinizin uyum içinde çalışmasını sağlar ve tesisinizden çıkan her ampulün GMP (İyi Üretim Uygulamaları) beklentilerini karşılamasını garanti eder.

Ancak, en iyi yazılmış standart işletim prosedürü (SOP) bile ancak doğru donanımla desteklendiğinde iyi performans gösterebilir. Ve bu donanımı elde etmek için Finetech en iyi seçimdir.

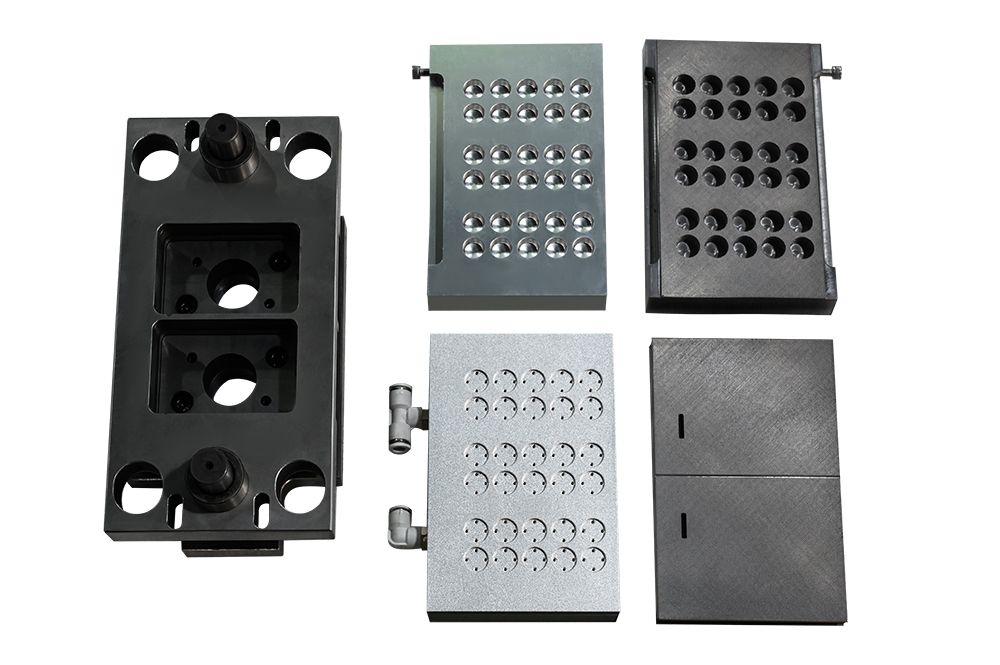

Bizim ampul doldurma ve kapatma makineleri Hassasiyet, sorunsuz çalışma ve tam GMP uyumluluğu için tasarlanmıştır. 30 yılı aşkın deneyimimizle, ihtiyaçlarınıza tam olarak uyan ekipmanı bulmanızda size rehberlik edebiliriz.