Tablet sıkıştırma makineleri Çeşitli tasarım ve konfigürasyonlarda mevcuttur. Ancak hepsinin ortak parçası tarettir. Tablet sıkıştırma makinesindeki taret, üretilen tabletlerin kalitesi durumuna ve performansına bağlı olduğundan, en önemli bileşenidir.

Bu nedenle üreticilerin, taretin tablet pres makinesinin çalışmasında oynadığı hayati rolü fark etmeleri ve nasıl bakımı yapılması gerektiğini anlamaları gerekir.

Taret Nedir?

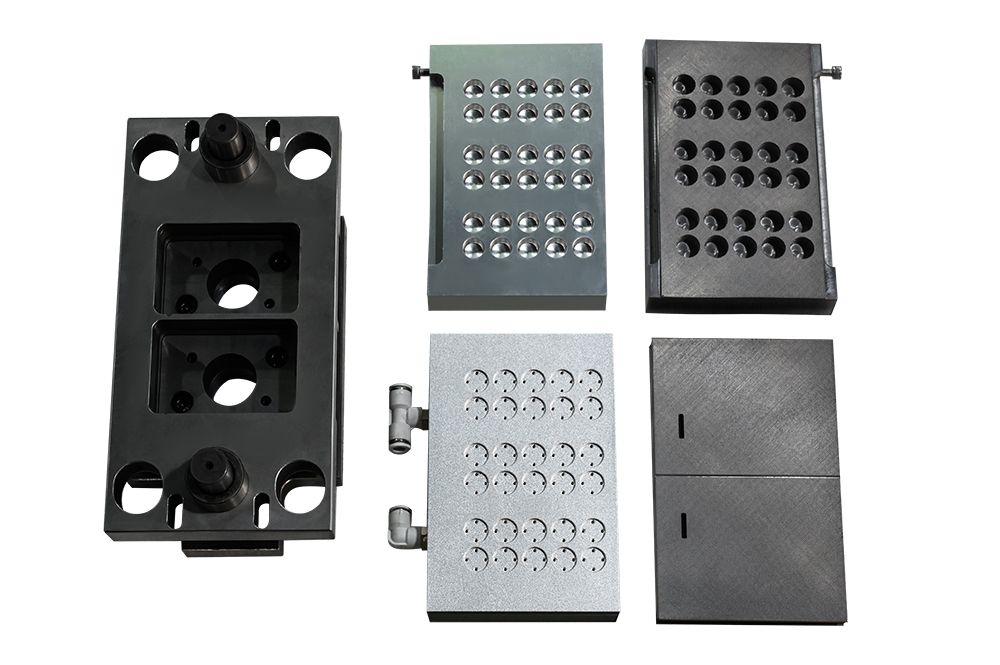

Taret, bir tablet sıkıştırma makinesinin merkezi dönen parçasıdır ve genellikle şu şekilde adlandırılır: "kalp" Sistemin. Görsel olarak taret, bir dönüş platformudur. birkaç delme ve kalıp istasyonu. Her istasyon, taretin merkez ekseni etrafında radyal olarak düzenlenmiştir ve tabletlerin oluşturulmasında hayati bir rol oynar.

Zımbaları ve kalıpları yüksek hızda döndürerek, doldurma, sıkıştırma ve çıkarma aşamalarından geçerek çalışır. Taret, bir motor ve dişli sistemiyle tahrik edilir ve ağır hizmet tipi bilyalı rulmanlarla desteklenir. Bu iki işleme yöntemi, minimum sürtünmeyle tutarlı, pürüzsüz ve kararlı bir dönüş sağlamaya yardımcı olur.

Tablet Sıkıştırma Makinesinde Bir Taret'in İşlevleri

Artık taretin ne olduğunu öğrendiğimize göre, üretim süreçlerinde nasıl çalıştığına bakalım:

Konut Zımbaları ve Kalıpları

Taret, zımbalar ve kalıplar için ana destek yapısı görevi görür. Üst zımbalar, alt zımbalar ve kalıplar, taretin etrafına birden fazla istasyon halinde yerleştirilmiştir.

Bu düzenleme, makinenin sürekli çalışmasına ve birden fazla istasyonu doldurmasına olanak tanır. Taret üzerindeki istasyon sayısı ne kadar fazla olursa, her dönüşte o kadar fazla çıkış gücü üretebilir.

Toz Dolumunu Etkinleştirme

Taret döndükçe, her kalıp boşluğu besleme çerçevesinin altından geçer ve granül tozun içeri akmasını sağlar. Taretteki üst zımba, tableti şekillendirmek için ana sıkıştırma kuvvetini uygular. Ardından alt zımba, kalıbı doğru miktarda tozla doldurur.

Bu adım boyunca taret sabit kalır ve sabit bir hız korur. Bu önemlidir çünkü dolgu derinliğindeki en ufak bir fark bile tablet ağırlığında tutarsızlıklar.

Sıkıştırmayı Etkinleştirme

Doldurulmuş kalıp sıkıştırma bölgesine ulaştığında, üst zımba aşağı iner ve alt zımbaya baskı uygular. Bu adım, tozu sıkıştırır. katı form Ve bir tablet oluşturur aynı şekil ve mukavemette.

Taret hizalaması, tablete uygulanan sıkıştırma kuvvetiyle doğrudan ilişkilidir. Sıkıştırma kuvvetini destekleyerek basıncın tüm tabletlere eşit şekilde uygulanmasını sağlar.

Sıkıştırma Makinesinde Taret Hızı

Taretin dönüş hızı da tablet kalitesinde rol oynar. Daha yüksek bir dönüş hızı genellikle üretim çıktısını artırır. Ancak, taretin hızı çok yüksekse, tabletler eşit şekilde sıkıştırılamayabilir ve bu da sertliklerini etkileyebilir.

Dakikadaki Tablet Sayısı (TPM)

Taret hızı (RPM) ile çıkış (TPM) arasındaki ilişki doğrudandır ve tek bir temel faktöre bağlıdır: taretteki takım istasyonlarının sayısı.

Formül

Dakikadaki Tablet Sayısı (TPM) = Taret RPM × İstasyon Sayısı

Örnek:

Dakikada 30 devirde çalışan 41 istasyonlu taretli bir makine şunları üretecektir:

30 RPM × 41 İstasyon = 1.230 TPM27 istasyonlu tareti olan bir makinenin aynı çıktıyı elde etmek için yaklaşık 45,5 RPM'de çalışması gerekir (

1.230 TPM / 27 İstasyon ≈ 45,5 RPM).

Bu nedenle, taretin hızı ve performans tutarlılığı arasında denge kurmak için dikkatlice ayarlanması gerekir. İnce ayarlar aynı zamanda tablet boyutu, ağırlığı ve kalitesindeki tutarlılığı da artırır.

Tablet Sıkıştırma Makinesindeki Taret Türleri

Genellikle, her biri farklı yeteneklere ve amaçlara sahip iki tür taret vardır. Bunlar şunlardır:

Taret Tipi | Temel Özellikler | Avantajları | Sınırlamalar |

Tek Taraflı | Üst ve alt yumruklardan oluşan tek bir sete sahiptir. | Kompakt ve bakımı daha kolay. Uygun fiyatlı. | Daha yavaş çıktı. Büyük partiler için uygun değildir. |

Çift Taraflı | Taret her tarafta zımbalarla donatılmıştır. | Eşit sıkıştırma ve tablet kalitesi elde edin. Yüksek üretim hızı seviyeleri sunarak seri üretimi kolaylaştırır. | Karmaşık bir tasarıma sahip olduğundan yetenekli operatörlere ihtiyaç duyulacaktır Daha yüksek bir ilk yatırımla birlikte gelir |

Taret Aşınması ve Sonuçları

Tablet baskı makinesindeki taret, aşırı kullanımdan sonra aşınmaya eğilimlidir. Uygun şekilde bakımı yapılmazsa, taret aşınması tablet üretimini aşağıdaki şekillerde ciddi şekilde etkileyebilir:

- Artan Üretim Duruş Süresi: Aşınmış taretler, operatörlerin ayarlamalar veya onarımlar yapması gerektiğinden üretimde sık sık durmalara yol açar. Onarımların gecikmesi, ani arızalara ve acil onarımlara neden olabilir.

- Daha Yüksek Maliyetler: Aşırı aşınma, zımbaların, kalıpların ve hatta taret parçalarının tekrar tekrar değiştirilmesine yol açar. Şirketler, bakım giderlerini ve genel üretim maliyetlerini artırmak zorunda kalır.

- Kalite Sorunları: Hasarlı bir taret, eşit olmayan sıkıştırmaya, tablet ağırlığında değişime veya diğer kusurlara neden olabilir. Bu durum, tüm tablet partilerinin reddedilmesine ve ürün güvenilirliğinin olumsuz etkilenmesine yol açabilir.

Tablet Sıkıştırma Makinesinde Taret Bakımı

- Düzenli Temizlik: Kontaminasyonu önlemek için her üretim döngüsünden sonra toz ve kir kalıntılarının temizlenmesi gerekir.

- Uygun Yağlama: Doğru yağlayıcı, 30% ile makinelerinizin ömrünü uzatın.Bu nedenle, yumruklara belirli aralıklarla yeterli miktarda yağlayıcı veya yağ uygulayın.

- Doğru Kurulum ve Kullanım: Yanlış montaj, zımbaların merkezden kaymasına ve zamanla hasar riskinin artmasına neden olabilir. Zımbalar ve kalıplar da her zaman dikkatli kullanılmalı ve doğru şekilde hizalanmalıdır.

- Aşınma ve Yıpranmanın İzlenmesi: Planlı servis, hizalama kontrolleri ve zamanında parça değişimi, sorunsuz operasyonları garanti altına almalı, duruş süresini en aza indirmeli ve tablet kalitesinin sürekliliğini sağlamalıdır.

Çözüm

Taret, bir tablet sıkıştırma makinesinin kalbidir. Verimli bir şekilde çalıştığında, tüm sistem hassas ve tutarlı kalitede tabletler üretebilir. Taretinizin bakımını ve onarımını sık sık temizlik, yağlama ve zamanında bakım yaparak yapmayı unutmayın.

Önerilen Okumalar:

Döner Tablet Pres Makinası Nedir?

Taret Aşınmasının ve Tablet Üretimi Üzerindeki Etkisinin Anlaşılması

“Turret in Tablet Compression Machine” için 1 yorum

Merhaba, harika bir iş çıkarmışsınız. Kesinlikle inceleyeceğim ve arkadaşlarıma önereceğim. Bu web sitesinden faydalanacaklarından eminim.