Tablet veya kapsül gibi ilaçların nasıl bu kadar kusursuz ve güvenli bir şekilde kullanılabileceğini hiç merak ettiniz mi? Perde arkasında önemli bir adım, bu ilaçları oluşturan küçük parçacıkların kurutulmasıdır ve bu, akışkan yataklı kurutucular.

Akışkan yataklı kurutucu, parçacıkları nazikçe kaldırmak ve kurutmak için sıcak havayı kullanarak çalışır, neredeyse patlamış mısır patlatma Bir makinede kurutulmadıkları takdirde tabletler kırılabilir, güçlerini kaybedebilir, hatta bozulabilir.

Daha fazlasını mı öğrenmek istiyorsunuz? Akışkan yataklı kurutucunun ilaç mühendisliğinde ne olduğunu ve nasıl kullanıldığını inceleyelim.

İlaç Mühendisliğinde Akışkan Yataklı Kurutucu Nedir?

İlaç mühendisliğinde akışkan yataklı kurutucu, daha sonra tablet veya kapsül haline getirilecek tozları, granülleri ve küçük parçacıkları kurutmak için kullanılan bir makinedir. Makinede, kabın altından akan sıcak hava parçacıkları yukarı kaldırarak yüzüyormuş gibi görünmelerini sağlar.

İlaç mühendisliğinde bu çok önemlidir çünkü ilaçların tutarlı ve etkili kalması gerekir. Tozlar düzgün kurutulmazsa, tabletler zamanla zayıflayabilir, yapışkan hale gelebilir ve hatta güçlerini kaybedebilir.

Akışkan Yataklı Kurutucuların Türleri

Akışkan yataklı kurutucuların çeşitli tipleri mevcuttur. Her tip farklı ihtiyaçlara ve uygulamalara uygundur.

Toplu Akışkan Yataklı Kurutucu

Bu tip, tek seferde tek parti işler. Malzemeyi yükler, kurutma işlemini gerçekleştirir ve ardından boşaltırsınız. Daha küçük miktarlar için veya her parti üzerinde hassas kontrole ihtiyaç duyduğunuzda idealdir.

Sürekli Akışkan Yataklı Kurutucu

Bu makine kesintisiz çalışır. Malzeme bir uçtan girer ve kuruduktan sonra diğer uçtan çıkar. Sürekli çıktıya ihtiyaç duyduğunuz büyük ölçekli üretimler için idealdir.

Çok Aşamalı Akışkan Yataklı Kurutucu

Bu tasarımda seri halinde birkaç bölme bulunur. Her bölme farklı sıcaklık ve hava akışı ayarlarına sahip olabilir. Bu, daha karmaşık kurutma süreçlerine olanak tanır.

Titreşimli Akışkan Yataklı Kurutucu

Bu tip, akışkanlaştırmaya yardımcı olmak için titreşim ekler. Akışkanlaştırılması zor veya birbirine yapışma eğiliminde olan malzemeler için kullanışlıdır.

Akışkan Yataklı Kurutucu Nasıl Çalışır?

Bu makineyi daha iyi anlamak için, işlemin tam olarak hangi sırayla gerçekleştiğini inceleyelim.

Video Kaynağı: https://www.youtube.com/watch?v=dwHFKyf_ZLc

Adım 1: Malzemenin Yüklenmesi

Önce ıslak toz veya granüller ana kurutma odasına yerleştirilir. Bunu, nemli kumu bir kaba koymak gibi düşünün. Bu, tablet veya kapsül yapımında kullanılmadan önce kurutulması gereken hammaddedir.

Adım 2: Hava Akışını Başlatma

Ardından, delikli bir plaka aracılığıyla alt kısımdan sıcak hava pompalanır. Bu rastgele bir hava değildir; dikkatlice ısıtılır ve hazneye eşit şekilde dağılacak şekilde kontrol edilir.

Adım 3: Akışkanlaştırma Başlıyor

Daha sonra, hava yukarı doğru akmaya devam ettikçe, ıslak parçacıklar yükselmeye ve hareket etmeye başlar. "Yüzmeye" ve neredeyse kaynayan bir sıvı gibi davranmaya başlarlar. Bu hareket, hiçbir parçacığın dipte kalmamasını sağlar.

Adım 4: Nem Buharlaşması

Şimdi asıl kurutma aşamasına geçiyoruz. Sıcak hava, parçacıkların içindeki suyu buhara dönüştürür. Bu buhar, egzoz sistemi aracılığıyla dışarı atılır ve böylece içindeki ürün her geçen saniye daha da kurur.

Adım 5: Eşit Kurutma Elde Etme

Parçacıklar sürekli hareket halinde olduğundan, her parça aynı miktarda ısı alır. Bu sayede, farmasötik ürünlerde kritik öneme sahip olan topaklanma ve düzensiz kuruma olmaz.

Adım 6: Soğutma (İsteğe bağlı)

Birçok modern makinede bir soğutma aşaması eklenir. Kurutma işleminden sonra, parçacıkların sıcaklığını düşürmek için soğuk hava akışı sağlanır ve bu da onları güvenli ve stabil bir toplama ortamı haline getirir.

Adım 7: Kurutulmuş Ürünün Toplanması

Son olarak, kurutulmuş malzeme hazneden boşaltılır. Bu noktada, toz veya granüller tamamen kurumuş, homojen hale gelmiş ve tablet sıkıştırma veya kapsül doldurma gibi bir sonraki aşamaya hazırdır.

İlaç Mühendisliğinde Akışkan Yataklı Kurutucuların Temel Özellikleri ve Faydaları

İlaç sektöründe, toz veya granüllerin doğru şekilde kurutulması, yüksek kaliteli ilaç üretimi için olmazsa olmazdır. Kurutma yapılmazsa ürünler etkinliğini, stabilitesini kaybedebilir ve hatta güvenlik riskleri oluşturabilir. Bu nedenle, akışkan yataklı kurutucular ilaç üretiminde yaygın olarak kullanılmaktadır.

Temel özelliklerine bir bakalım:

1. Daha Hızlı Kuruma Süresi

Akışkan yataklı kurutucu, geleneksel yöntemlere kıyasla çok daha hızlıdır. Normal kurutmada, malzemeler yayılır ve saatlerce kurumaya bırakılır. Burada, sıcak hava granül malzeme tozunun içinden geçerek onu harekete geçirir ve bu da süreci hızlandırır.

Bu, kuruma süresini birkaç saatten en aza indirir 30-40 dakika, Malzemeye bağlı olarak. Daha hızlı kurutma sadece zamandan tasarruf sağlamakla kalmaz, aynı zamanda üretim kapasitesini de artırır. Aslında, bu makineler kurutma süresini şu kadar azaltabilir: 80%.

2. Homojen Kurutma Sonuçları

En büyük zorluklardan biri ilaç üretimi Her parçacığın eşit şekilde kurumasını sağlamaktır. Bazı kısımlar hala nemliyse, tabletlerin veya kapsüllerin kalitesi bozulabilir.

Akışkan yataklı bir kurutucuda, sıcak havadaki parçacıkların sürekli hareketi, her granülün eşit şekilde açığa çıkmasını sağlar. Bu, ıslak noktalar veya eşit olmayan şekilde kurumuş tozla karşılaşmayacağınız anlamına gelir. Tek tip kurutma, ilaçlarda daha iyi kıvam sağlar ve bu da hasta güvenliği için kritik öneme sahiptir.

3. Sıcaklık Kontrolü

İlaçlar ısıya duyarlıdır. Çok fazla ısınırlarsa, etken maddeleri parçalanıp etkisini kaybedebilir. Bu nedenle akışkan yataklı kurutucular hassas sıcaklık kontrol sistemlerine sahiptir. Operatörler, kurutulacak malzemeye bağlı olarak ısıyı ve hava akışını ayarlayabilirler.

Örneğin, ısıya duyarlı malzemeler düşük sıcaklıklarda zarar görmeden kurutulabilir. Bu özellik, kurutmanın hem güvenli hem de verimli olmasını sağlar.

4. Büyük Partiler İçin Kolay Ölçeklenebilirlik

Bir diğer önemli özellik ise ölçeklenebilirliktir. İlaç şirketleri genellikle önce küçük test partileri üretip ardından büyük ölçekli üretime geçmek zorunda kalır. Akışkan yataklı bir kurutucu her ikisini de kolaylıkla halledebilir.

Tasarım, üreticilerin kalite kaybı yaşamadan az miktarda tozu kurutmalarına veya büyük partilere ölçeklendirmelerine olanak tanır. Bu sayede hem araştırma laboratuvarları hem de tam ölçekli fabrikalar için esnek bir makinedir.

Akışkan Yataklı Kurutucunun Uygulamaları

Akışkan yataklı kurutucular, çeşitli uygulamalarla birçok endüstriye hizmet vermektedir.

İlaç Endüstrisi

İlaç üreticileri bu kurutucuları tabletler, kapsüller ve tozlar için kullanır. Nazik kurutma işlemi hassas bileşiklere zarar vermez. Ayrıca, ilaç kalitesi için hayati önem taşıyan homojen nem içeriğini de sağlar.

Gıda İşleme

Gıda şirketleri tahılları, kahve çekirdeklerini, kuruyemişleri ve baharatları kurutur. Bu işlem, lezzeti ve besin değerini diğer kurutma yöntemlerine göre daha iyi korur. Ayrıca daha hızlıdır, bu da tazeliğin korunmasına yardımcı olur.

Kimya Endüstrisi

Kimya şirketleri katalizörleri, polimerleri ve çeşitli tozları kurutur. Homojen kurutma, ürünün bozulmasını önler ve tutarlı kalite sağlar.

Tarım

Çiftçiler ve işleyiciler bu kurutucuları tahıl, tohum ve gübreler için kullanır. Hızlı kurutma, bozulmayı önler ve depolama ömrünü uzatır.

Çevresel Uygulamalar

Bazı tesisler atık malzemeleri işlemek veya çamurdan nemi uzaklaştırmak için akışkan yataklı kurutucular kullanır.

Akışkan Yataklı Kurutucuların Zorlukları ve Sınırlamaları

İlaç mühendisliğinde kullanılan akışkan yataklı kurutucuların da diğer tüm makineler gibi bazı dezavantajları vardır. Bunları anlamak, yatırım yapmadan önce daha iyi kararlar almanıza yardımcı olur.

Başlıca zorlukları inceleyelim.

1. Yüksek Enerji Kullanımı

Akışkan yataklı kurutucular, tozları kuruturken hareket halinde tutmak için güçlü hava üfleyiciler ve ısıtıcılar kullanır. Bu, çok fazla enerji gerektirir. Daha basit kurutma yöntemlerine kıyasla genellikle daha fazla elektrik tüketirler. Bunları günlük olarak kullanan şirketler için enerji faturaları hızla artabilir.

Bazı yeni modeller daha fazla olacak şekilde tasarlanmıştır enerji tasarruflu, Ancak genel güç talebi hâlâ geleneksel kurutuculardan daha yüksektir. Bu durum, enerji maliyetlerini küçük üreticiler için önemli bir sınırlama haline getirir.

2. Isıya Duyarlı Malzemeler İçin Uygun Değildir

Akışkan yataklı kurutucular sıcaklık kontrolüne sahip olsa da, ısıya aşırı duyarlı malzemeler için yine de en iyi seçim değildir. Bazı farmasötik bileşenler, uzun süre sıcak havaya maruz kaldıklarında özelliklerini kaybeder, hatta hasar görebilir.

Bu durumlarda alternatif kurutma yöntemleri, örneğin; vakumlu kurutma veya dondurarak kurutma yöntemleri kullanılır. Dolayısıyla, bir ürün çok hassas aktif bileşenler içeriyorsa, akışkan yataklı kurutucu en güvenli seçenek olmayabilir.

3. Düzenli Temizlik ve Bakım Gerektirir

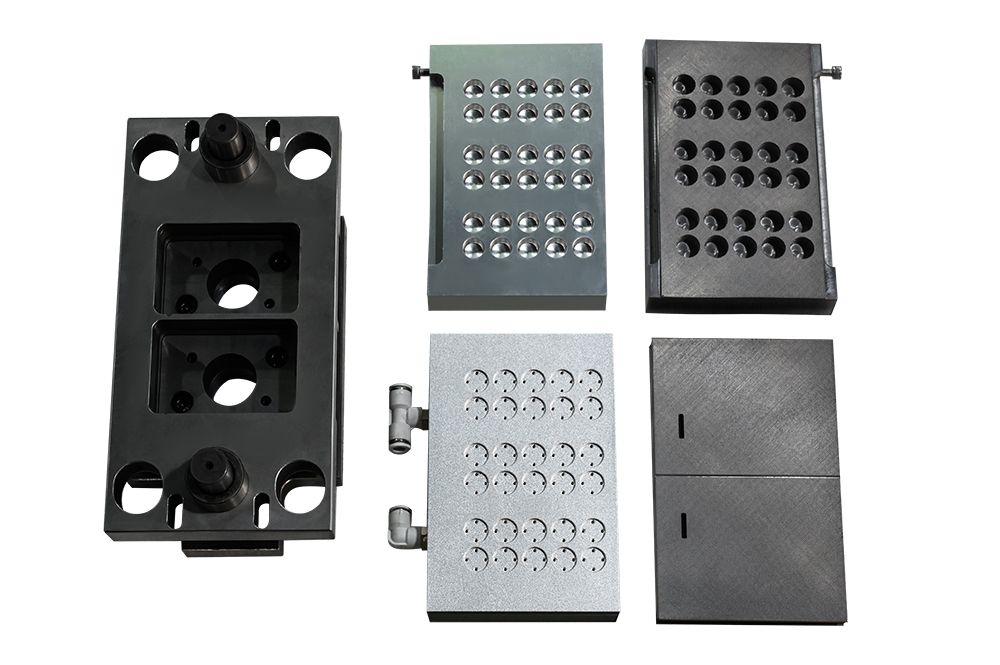

Tozlar ve granüller makinenin içinde sürekli hareket ettiğinden, duvarlara, filtrelere ve diğer parçalara yapışabilir. Kurutucu düzgün temizlenmezse, ilaç sektöründe ciddi bir risk olan kontaminasyon sorunlarına yol açabilir.

Hava akışının düzgün ve filtrelerin temiz kalması için düzenli bakım gereklidir. Bu, operatörler için ekstra iş yükü anlamına gelir ve bazen temizlik sırasında üretimin duraklatılması anlamına gelir.

Akışkan Yataklı Kurutucu ile Akışkan Yataklı Granülatör Arasındaki Fark Nedir?

| Özellik | Akışkan Yataklı Kurutucu (FBD) | Akışkan Yataklı Granülatör (FBG) |

| Birincil Amaç | Nem giderme (malzemeyi kurutma) | Granüller (toz parçacıklarını bir araya getirmek) OLUŞTURMAK |

| İşlem Kabı | Basit, genellikle tek tabanlı bir kase. | Daha karmaşık, üzerine sprey başlığı takılmış. |

| Ana Mekanizma | Buharlaşma: Sıcak ve kuru hava ıslak tozla temas ederek nemi uzaklaştırır. | Topaklanma: Sıvı bir bağlayıcı çözelti akışkanlaştırılmış tozun üzerine püskürtülür ve parçacıkların birbirine yapışması sağlanır. |

| Giriş Malzemesi | Islak kütle (örneğin, ıslak granülasyon işleminden). | Kuru toz karışımı. |

| Çıktı Malzemesi | Sıkıştırılmaya veya ileri işleme hazır kuru granüller. | Genellikle kurutulması gereken ıslak, aglomere granüller. |

| Ürün Konteyneri | Genellikle takılıp çıkarılabilen mobil bir çöp kutusu. | Genellikle makinenin içinde entegre, sabit bir kase bulunur. |

| Tipik Kullanım Örneği | Yüksek Kesme Granülatöründen sonraki son adım ıslak granülleri kurutmaktır. | Karıştırma, granülasyon ve kurutma işlemlerini aynı ünitede gerçekleştiren hepsi bir arada bir makine. |

SSS

1. Akışkan yataklı kurutucu diğer kurutuculara kıyasla nasıl zaman tasarrufu sağlar?

Akışkan yataklı kurutucular, sıcak havanın hava akımında yüzen her parçacığa eşit şekilde temas etmesi sayesinde kurutma süresini kısaltır. Bu sayede nem, statik kurutuculara göre daha hızlı kaçar ve kurutma süresi genellikle yarı yarıya azalır.

2. İlaç endüstrisinde akışkan yataklı kurutucunun sınırlamaları nelerdir?

Akışkan yataklı kurutucuların ilk maliyeti daha yüksektir ve sürekli hareket nedeniyle partikül aşınmasına neden olabilirler. Yapışkan veya yüksek viskoziteli malzemeler için daha az etkilidirler, bu da topaklanmalara ve verimliliğin düşmesine neden olabilir. Ayrıca, sıkı GMP gereklilikleri altında temizlik ve bakım daha karmaşık olabilir.

3. Akışkan yataklı kurutucular ilacın kalitesini etkiler mi?

Doğru kullanılırsa hayır. Aslında, kurutma homojen ve kontrollü olduğu için genellikle kaliteyi artırırlar. Ancak, sıcaklık ayarları çok yüksekse, ısıya duyarlı malzemeler güçlerini kaybedebilir.

Kurutma İşleminizi Geliştirmeye Hazır mısınız?

Akışkan yataklı kurutucunun ilaç mühendisliğindeki rolünü anlamak, bu teknolojinin ne kadar önemli olduğunu göstermektedir. Zorlukları olsa da, performans ve ürün kalitesi açısından sağladığı avantajlar onu en güvenilir çözümlerden biri yapmaktadır.

Ama nereden alabileceğinizi merak ediyorsanız, Finetech başlamak için doğru yerdir.

Modern endüstri standartlarını karşılayan gelişmiş farmasötik ekipman sağlama konusunda uzmanlaştık. Akışkan yataklı kurutucularımız, hassasiyet, dayanıklılık ve ölçeklenebilirlik için tasarlanmıştır ve markaların tutarlı kaliteyi korumasına yardımcı olur.

Kurutma işleminizi geliştirmeyi mi düşünüyorsunuz? Bugün Finetech ile iletişime geçin!