Vorbei sind die Zeiten der arbeitsintensiven und fehleranfälligen manuellen Verpackung. Die moderne Fertigung erfordert Geschwindigkeit, Präzision und Kosteneffizienz, um wettbewerbsfähig zu bleiben.

Inline-Verpackungssysteme stellen sich dieser Herausforderung, indem sie den gesamten Produktionsprozess umgestalten. Diese hochentwickelten Systeme bilden das Rückgrat einer erfolgreichen Fertigung. Denn sie automatisieren den Prozess des Befüllens, Verschließens und der Marktvorbereitung von Produkten mit minimalem menschlichen Eingriff.

Doch was genau ist ein Inline-Verpackungssystem, welche Hauptkomponenten gehören dazu und wie verändert es die Produktion? Lesen Sie weiter, um es herauszufinden.

Inline-Verpackungssysteme verstehen

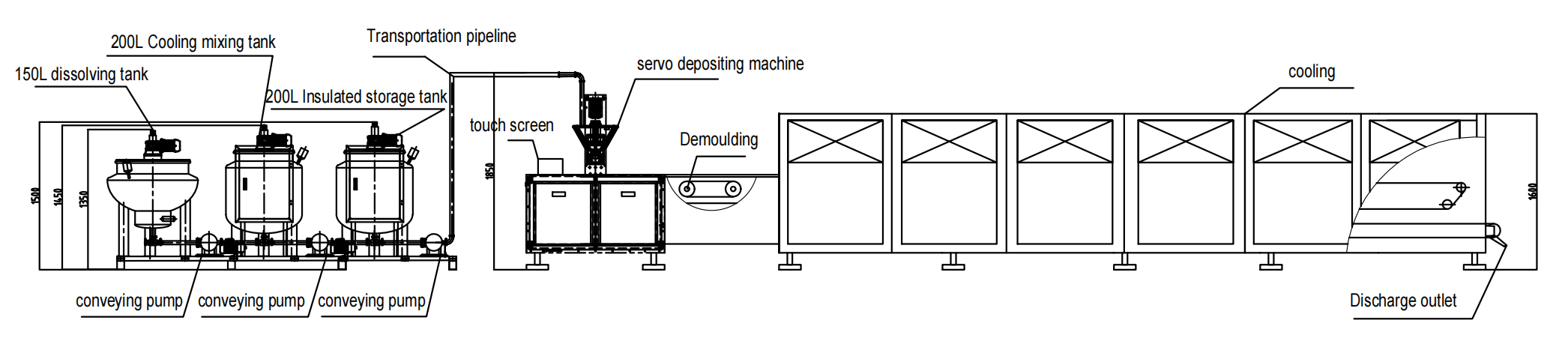

Ein Inline-Verpackungssystem ist eine automatisierte Anlage, die kontinuierlich und geradlinig arbeitet. Die Produkte werden auf einem Förderband von einer Maschine zur nächsten transportiert, um jeden Schritt des Verpackungsprozesses abzuschließen.

Es handelt sich um ein integriertes System, das mehrere Funktionen erfüllt, darunter präzises Befüllen, Verschließen, Etikettieren und Kartonverpacken.

Inline-Verpackungen sind aufgrund ihrer Vielseitigkeit und Genauigkeit eine beliebte Wahl. Diese Systeme können die Produktionsgeschwindigkeit deutlich erhöhen und gleichzeitig die Arbeitskosten senken.

Schlüsselkomponenten von Inline-Verpackungssystemen

Ein Inline-Verpackungssystem besteht aus einer Reihe automatisierter oder halbautomatischer Maschinen. Jede Maschine in der Linie übernimmt eine bestimmte Aufgabe, bevor sie das Produkt reibungslos an die nächste Station weiterleitet. Werfen wir einen Blick auf die wichtigsten Komponenten eines Inline-Verpackungssystems.

1. Fördersystem

Ein Fördersystem ist die Kernkomponente der Inline-Verpackung. Es besteht aus einer Reihe von Bändern, Ketten und Präzisionsgreifern, die Produkte von einer Maschine zur nächsten transportieren. Dieses System ist entscheidend für die Einhaltung der Reihenfolge und des Abstands der Artikel. Es stellt sicher, dass jedes Produkt genau zum richtigen Zeitpunkt für den nächsten Verpackungsschritt an der nächsten Station ankommt.

Sie können Fördersysteme mit Führungen und Sensoren anpassen, um Behälter unterschiedlicher Formen und Größen zu handhaben.

2. Abfüllmaschinen

Abfüllmaschinen sorgen für die präzise Befüllung der Behälter mit dem Produkt. Diese Maschinen sind auf Präzision und Konsistenz ausgelegt. Sie minimieren Produktabfälle und stellen sicher, dass jeder Behälter das richtige Volumen bzw. Gewicht enthält.

In der Pharmaindustrie beispielsweise spezialisierte automatische Kapselfüllmaschinen Kapseln präzise abmessen und mit Medikamenten füllen.

3. Inspektionssysteme

Zur Qualitätssicherung sind Inspektionssysteme in die Produktionslinie integriert. Sie nutzen eine Kombination aus Sensoren, Kameras und Scannern, um sicherzustellen, dass jedes Produkt vordefinierten Standards entspricht. Diese Systeme können eine Vielzahl von Aspekten prüfen, wie z. B. korrekte Füllstände, korrekte Etikettenplatzierung, Vorhandensein von Verschlüssen sowie Barcodes oder Chargencodes.

4. Etikettiermaschinen

Etikettiermaschinen bringen Etiketten zur Markenkennzeichnung, Identifizierung und Produktinformation auf Behältern an. Sie arbeiten hochpräzise und können verschiedene Arten von Etiketten anbringen. Zum Beispiel Haftetiketten für Markeninformationen und Schrumpffolien, die sich der Form des Behälters anpassen. Und Rundumetiketten, die den gesamten Umfang einer Flasche oder eines Glases abdecken.

5. Versiegelungs- und Verpackungssystem

Siegel- und Verpackungsmaschinen sind ein wichtiger Bestandteil des Inline-Systems. Siegelmaschinen verschließen Behälter mit verschiedenen Methoden, beispielsweise durch Verschließen oder Heißsiegeln. Verpackungsmaschinen hingegen bereiten die Artikel für den Versand vor, indem sie sie in Kartons gruppieren oder auf Paletten stapeln.

Wie funktioniert ein Inline-Verpackungssystem?

Ein Inline-Verpackungssystem funktioniert wie ein fein abgestimmtes Fließband, bei dem jeder Schritt in einer geradlinigen Reihenfolge abläuft. Es handelt sich um einen kontinuierlichen, automatisierten Prozess, der mit minimalem menschlichen Eingriff auskommt. Hier ist eine Schritt-für-Schritt-Anleitung zur Funktionsweise eines Inline-Verpackungssystems:

1. Produktzufuhr

Der Prozess beginnt mit der Produktzuführung. Hier werden leere Behälter automatisch aus einem Schüttgutbehälter oder einer Entsaftermaschine auf das Förderband geladen. Dieser Schritt gewährleistet eine kontinuierliche und geordnete Behälterversorgung, um Engpässe zu vermeiden und den Fluss der gesamten Linie zu gewährleisten.

2. Transport

Das Fördersystem transportiert Behälter geradlinig von einer Station zur nächsten. Es nutzt eine Reihe synchronisierter Bänder und Führungen, um jeden Behälter präzise zu positionieren. Es gewährleistet außerdem die perfekte zeitliche Abstimmung jedes Behälters bei der nächsten Maschine. Dieser nahtlose Transport ist wichtig für die Effizienz und Genauigkeit des gesamten Vorgangs.

3. Füllung

An der Abfüllstation werden Behälter automatisch mit dem Produkt befüllt. Je nach Produkt kommen unterschiedliche Abfüllmaschinen zum Einsatz, um ein präzises Volumen bzw. Gewicht abzugeben.

Flüssigkeiten werden beispielsweise häufig mit Schwerkraft- oder Kolbenfüllern abgefüllt, während Pulver mit Schneckenfüllern befüllt werden. Im Arzneimittelbereich füllen Spezialmaschinen Tabletten und Kapseln mit präziser Dosierung. Ziel ist eine gleichmäßige Befüllung mit minimalem Abfall.

4. Verschließen und Versiegeln

Nach dem Befüllen gelangen die Behälter in die Verschließ- und Versiegelungsphase. Hier bringt eine Maschine automatisch einen Verschluss oder eine Versiegelung an und sichert diese. Beispielsweise können Schraubverschlüsse, Schnappdeckel oder Heißsiegel angebracht werden. Dieser Schritt schützt das Produkt vor Verunreinigungen und Auslaufen und gewährleistet seine Sicherheit bei Lagerung und Transport.

5. Etikettierung und Markierung

Der nächste Schritt ist die Etikettierung und Kennzeichnung. Eine Etikettiermaschine bringt vorgedruckte Etiketten für Markenzeichen, Produktinformationen und Barcodes präzise auf den Behältern an. Zusätzlich bringen Codiergeräte oft verschiedene Nummern an, beispielsweise das Produktionsdatum oder das Verfallsdatum. All diese Informationen sind entscheidend für die Bestandsverwaltung, Rückverfolgbarkeit und Einhaltung gesetzlicher Vorschriften.

6. Kartonverpackung und Palettierung

Im letzten Schritt werden die Produkte für den Versand vorbereitet. Die Kartoniermaschine gruppiert einzelne Produkte automatisch und legt sie in größere Kisten oder Kartons. Anschließend stapelt die Palettiermaschine die versiegelten Kisten in einem bestimmten Muster auf einer Palette. Jetzt sind die Produkte bereit für Lagerung und Transport – ganz ohne manuelle Arbeit.

Anwendungen von Inline-Verpackungssystemen

Inline-Verpackungssysteme sind fester Bestandteil zahlreicher Branchen. Sie sind unerlässlich für die Vorbereitung von Waren für den Markt, von täglichen Verbrauchsgütern bis hin zu medizinischem Spezialbedarf. Hier sind einige wichtige Anwendungen:

1. Pharmaindustrie

Die Pharmaindustrie ist einer der größten Anwender von Inline-Verpackungssystemen. Dies liegt vor allem an den hohen Anforderungen an Sicherheit und Präzision. Inline-Verpackungen verpacken verschiedene Medikamente sicher und präzise, darunter verschiedene Arten von Pillen, Kapseln, Tabletten und Sirupe.

Die Automatisierung gewährleistet eine konsistente Dosierung und sterile Verpackung. Sie unterstützt Sie bei der Einhaltung strenger gesetzlicher Richtlinien, wie beispielsweise der FDA. Solche Verpackungsmethoden sind auch für die Rückverfolgbarkeit, die Verbrauchersicherheit und die Integrität lebensrettender Medikamente wichtig.

2. Speisen und Getränke

Lebensmittel und Getränke benötigen für eine schnelle und hygienische Produktion Inline-Verpackungssysteme. Diese Systeme füllen und versiegeln alles von Wasserflaschen und Softdrinks bis hin zu Soßen, Joghurt und Snacks. Sie ermöglichen zudem schnelle Produktwechsel und die Anpassung an unterschiedliche Behältergrößen.

3. Elektronik

Inline-Verpackungen in der Elektronikindustrie erleichtern die Handhabung empfindlicher und zerbrechlicher Komponenten. Beispiele hierfür sind Leiterplatten, Mikrochips, Smartphones und Festplatten. Die oben genannten Produkte sind empfindlich und anfällig für Beschädigungen durch statische Elektrizität oder Stöße. Sichere Verpackungspraktiken schützen sie vor solchen Schäden und beschleunigen die Lieferung von Unterhaltungselektronik auf den Markt.

Bereit für die Transformation Ihrer Verpackung? Werden Sie Partner von Finetech

Wenn Sie Ihre Fertigung und Produktion optimieren möchten, sind Inline-Verpackungssysteme die perfekte Lösung. Von kostengünstigen Abläufen bis hin zur Einhaltung strenger Sicherheitsstandards helfen Ihnen diese vielseitigen Systeme, Ihre Abläufe zu beschleunigen und Arbeitskosten zu senken. Sie bieten Präzision und Genauigkeit bei jedem Schritt und garantieren so Produktintegrität und Kundenzufriedenheit.

Um diese Vorteile voll auszuschöpfen, ist die Zusammenarbeit mit einem vertrauenswürdigen Experten für Verpackungsautomatisierung unerlässlich. FinetechWir verstehen die einzigartigen Herausforderungen der modernen Fertigung und die entscheidende Rolle, die ein zuverlässiges Verpackungssystem für Ihren Erfolg spielt.

Als Komplettlösung für Ihre pharmazeutischen und sonstigen Verpackungsanforderungen bieten wir eine breite Palette modernster Inline-Systeme. Entdecken Sie noch heute unsere Lösungen, um Ihre Produktionslinie zu optimieren und sich einen Wettbewerbsvorteil zu verschaffen.

FAQs

1. Was ist der Unterschied zwischen einem Inline- und einem Monoblock-Verpackungssystem?

Ein Inline-System ist eine geradlinige Anordnung separater Maschinen, die jeweils eine bestimmte Aufgabe erfüllen. Dieses Design bietet mehr Flexibilität für zukünftige Upgrades oder Modifikationen. Ein Monoblock-System hingegen integriert alle Verpackungsfunktionen in einer einzigen, kompakten Maschine. Dieses System spart Stellfläche, ist aber weniger anpassungsfähig.

2. Wie senkt ein Inline-Verpackungssystem die Kosten?

Inline-Systeme reduzieren den Bedarf an manueller Arbeit deutlich, was die Arbeitskosten und das Fehlerpotenzial reduziert. Darüber hinaus steigert die hohe Geschwindigkeit dieser Systeme die Produktionsleistung und führt zu niedrigeren Stückkosten.

3. Kann ein Inline-Verpackungssystem unterschiedliche Produkte und Behältergrößen verarbeiten?

Ja, ein entscheidender Vorteil von Inline-Systemen ist ihre Vielseitigkeit. Mit geringfügigen Anpassungen oder Umrüstteilen können Sie eine einzelne Linie für die Verarbeitung unterschiedlicher Behälterformen und -größen konfigurieren. Diese Flexibilität macht sie zu einer kostengünstigen Lösung für Unternehmen, die ein breites Produktspektrum produzieren.

Empfohlene Lektüre:

Hersteller von Abfüllanlagen aus China, den USA, Deutschland, Italien und Frankreich: Kurzübersicht.