Les moules pour blisters sont couramment utilisés dans divers secteurs, de l'industrie pharmaceutique aux biens de consommation. Ils contribuent à la protection des médicaments essentiels, des appareils électroniques et même des nutraceutiques. C'est pourquoi le marché mondial de l'emballage sous blister est devrait atteindre 53,35 milliards de dollars d'ici 2032Mais quel type de moule pour blister choisir pour votre entreprise ? Quels sont les différents matériaux disponibles ? Si vous souhaitez en savoir plus sur l'emballage sous blister, cet article est fait pour vous ! Poursuivez votre lecture.

Qu'est-ce que la moisissure boursouflée ?

Généralement, les moules blister sont des composants qui façonnent des films ou des feuilles plastiques chauffés en cavités grâce à la pression d'air ou au vide. Ce procédé d'emballage protège divers produits en les insérant dans les moules ou les cavités, puis en les scellant avec un matériau de couverture ou de support. machine à blisters Composant essentiel à la fabrication de différents produits. Globalement, il est rentable, préserve l'intégrité du produit et garantit une productivité élevée.

Examinons le processus global d’utilisation d’un moule à blister dans l’emballage :

- La première étape consiste à fabriquer un moule sous vide en plâtre ou en d'autres matériaux comme le métal et le bois. Une fois le moule sec, on peut l'utiliser. 1 à 2 millimètres de forage de fleurs pour percer de petits trous dans les zones basses et concaves.

- Déroulez un film plastique et introduisez-le dans la machine d'emballage. Le film est préchauffé à une température adéquate pour le rendre souple et flexible, le préparant ainsi au moulage.

- Il est ensuite pressé dans le moule à l'aide d'air comprimé ou d'une haute pression pour former des cavités de cloques individuelles.

- Ensuite, les alvéoles nouvellement formées sont déplacées vers une station de remplissage où le produit, tel que des comprimés et des capsules, est soigneusement placé dans les alvéoles.

- Un matériau de couverture, généralement une feuille d'aluminium, est ensuite placé sur les plaquettes thermoformées et thermoscellé sous une température et une pression spécifiques pour maintenir le contenu de la plaquette en sécurité.

- Les étapes finales consistent à graver ou à imprimer les numéros de lot et les dates de péremption sur les plaquettes thermoformées et à les découper en bandes.

Types de moules à cloques

En matière de moules et d'emballages blister, deux solutions se distinguent : le thermoformage et le formage à froid. Voici une explication détaillée de chaque solution pour vous aider à choisir celle qui convient le mieux à vos applications.

Thermoformage

Le thermoformage des emballages blister consiste à chauffer une feuille ou un film plastique à une température de pliabilité, puis à le mouler dans une cavité où est placé le produit. Un autre matériau, souvent une feuille d'aluminium ou une couche de plastique, est ensuite scellé sur les moules du blister pour maintenir le produit en place. Le thermoformage est souvent appelé « emballage à bulles », « emballage à double coque » ou « emballage présentoir ».

Examinons les différents types de méthodes d’emballage sous blister par thermoformage :

- formage sous videComme son nom l'indique, ce procédé consiste à chauffer une feuille de plastique jusqu'à ce qu'elle soit malléable, puis à l'aspirer pour lui donner la forme souhaitée. Une fois refroidie, le moule à blister final est éjecté de la machine. Le thermoformage sous vide utilise généralement des commandes pneumatiques, hydrauliques et thermiques pour une production plus rapide et de meilleure qualité. Il permet de créer des modèles de blisters plus rapidement, répondant ainsi aux besoins des clients finaux.

- Formage sous pressionSi vous souhaitez obtenir une forme de blister complexe, impossible à obtenir à l'air comprimé, le formage sous pression entre en jeu. Dans ce cas, les films plastiques sont pressés dans une matrice pour obtenir une épaisseur uniforme. Des plaques réfrigérées pressent le film pour lui donner sa nouvelle forme. Il est ensuite découpé à l'aide d'une presse à empreinte pour obtenir le design final. Cette méthode est idéale pour créer des blisters complexes mais précis et fonctionne avec des matériaux tels que PET, PVC et PP.

Formage à froid

Fondamentalement, le formage à froid est un procédé qui consiste à transformer une fine feuille d'aluminium en cavités ou moules alvéolaires grâce à une pression élevée, sans application de chaleur. La machine à alvéoler utilise un poinçon de pression pour forcer les feuilles à prendre la forme d'un moule spécifique. Ainsi, même après le retrait du poinçon, le film d'aluminium s'étire et conserve sa forme.

Cette approche offre de nombreux avantages, comme une faible consommation énergétique grâce à l'absence de consommation d'énergie pour le chauffage, et une barrière contre l'humidité et l'oxygène. Cependant, elle présente également des inconvénients, notamment le coût élevé des matières premières et une vitesse de production plus lente que celle du thermoformage des emballages blister.

Différents matériaux pour moules à blisters

Il existe une variété de matériaux de moulage pour blisters que vous pouvez utiliser pour vos applications, notamment le PVC, le PVDC et la feuille d'aluminium. Voici un aperçu de leurs principales caractéristiques :

PVC

PVC Le polychlorure de vinyle (PVC) est un polymère plastique synthétique. Issu de la polymérisation de monomères de chlorure de vinyle, il est apprécié pour sa durabilité, sa résistance chimique et son faible coût.

Comme il s'agit d'un matériau léger, sa densité est d'environ 1,3 à 1,45 g/cm³ et un point de fusion de 212°C (414°F). Le meilleur atout est sa grande clarté, qui permet aux consommateurs de voir les produits à l’intérieur des moules blister.

PVDC

PVDC Le polychlorure de vinylidène (PVDC) est un polymère thermoplastique reconnu pour ses propriétés barrières exceptionnelles contre les gaz, l'humidité et les huiles. Ces propriétés supérieures s'expliquent par une teneur en chlore deux fois supérieure à celle du PVC.

Sa densité est supérieure à celle du PVC, soit environ 1,86 à 1,88 g/cm³. De plus, son point de fusion est assez élevé, 185 à 200°CCependant, c'est un produit coûteux et son recyclage pose quelques problèmes.

OPA-ALU-PVC

OPA-ALU-PVC est une feuille composite utilisée dans la fabrication de moules pour plaquettes alvéolées pharmaceutiques. L'OPA (polyamines orientées) la couche offre une résistance mécanique, l'ALU (papier d'aluminium) agit comme une barrière contre les conditions environnementales et le PVC est la couche de contact et d'étanchéité.

C'est un matériau couramment utilisé pour le formage à froid, car il peut être pressé dans des moules à alvéoles sans nécessiter de chaleur. Sa principale caractéristique réside dans sa résistance à la perforation et sa capacité à prolonger la durée de conservation des produits.

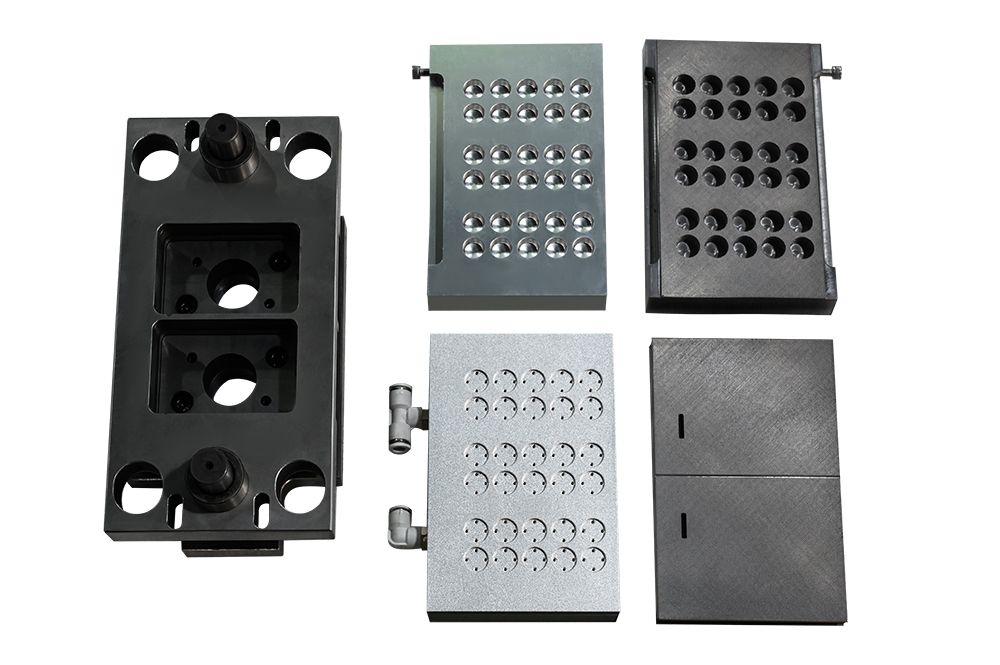

Équipement pour moules blister

La fabrication précise de moules pour blisters nécessite un ensemble d'équipements, allant des stations de remplissage aux refroidisseurs, en passant par les compresseurs d'air et les pompes à vide. Examinons les équipements auxiliaires et leurs fonctions :

- pompes à vide:Les pompes à vide sont des dispositifs qui éliminent l'air des moules à blisters et créent un environnement de pression négative pour assurer la sécurité des produits pharmaceutiques.

- refroidisseurs:Les refroidisseurs sont des équipements de refroidissement qui absorbent la chaleur des cloques formées pour éviter toute déformation et maintenir leur stabilité.

- Station de poinçonnage:Découpe les moules à blisters en blisters ou en paquets individuels pour faciliter le tri et l'organisation.

- Systèmes d'alimentationChargement précis des médicaments dans les plaquettes thermoformées pour garantir la qualité. Les systèmes d'alimentation les plus courants sont les systèmes à vibration, à brosse et par gravité.

- Unités d'impression:L'équipement d'impression applique les codes de lot, le nom du produit et la date de péremption sur les plaquettes thermoformées à l'aide de technologies d'impression à jet d'encre ou par transfert thermique.

Comment assurer le contrôle qualité des moules ou emballages blister ?

L'emballage de vos produits peut grandement influencer l'image de votre entreprise. Les statistiques le montrent. 72% des consommateurs conviennent que la conception de l'emballage peuvent influencer les décisions d'achat. Voici comment garantir le contrôle qualité de vos moules ou emballages alvéolaires :

- Inspectez soigneusement toutes les matières premières entrantes, y compris les feuilles d'aluminium, le PVC et le carton. Assurez-vous qu'elles ont l'épaisseur souhaitée et qu'elles ne présentent ni revêtements irréguliers ni traces d'usure.

- Entretenez et calibrez régulièrement tous les équipements d'emballage sous blister, qu'il s'agisse de la station de remplissage ou de la machine de scellage, pour garantir des performances constantes.

- Utilisez des caméras et des systèmes de vision pour vérifier les défauts tels que les couleurs incorrectes, les produits cassés et les tailles avant de sceller afin d'éviter l'insatisfaction des clients.

- Effectuez des tests de teinture assistés par vide pour vérifier l’intégrité du joint et vous assurer qu’il n’y a aucun point où l’humidité peut s’infiltrer.

- Assurez-vous que le bon produit est placé dans chaque cavité au bon numéro et qu'il ne contient aucun corps étranger.

Avantages des moules blister

Les moules blister présentent de nombreux avantages, allant de la visualisation claire du produit à la réduction des risques de dommages. Voici un aperçu détaillé des avantages des moules blister :

Aperçu clair du produit

L'un des avantages des moules ou emballages blister est qu'ils offrent un aperçu clair du produit. La plupart des matériaux utilisés pour leur fabrication étant transparents, les consommateurs peuvent visualiser clairement l'état des médicaments.

Ils peuvent garantir que tous les articles sont comptabilisés et en bon état. De plus, les moules blister sont plus esthétiques, ce qui accélère les décisions d'achat.

Réduction des dommages aux produits

Savez-vous que plus de 7% de stock sont perdus – soit par la 4.1% qui sont endommagés ou périssent, ou les éléments supplémentaires 3% qui est surproduit ? Malheureusement c'est vrai !

Cependant, un autre avantage des moules blister est qu'ils réduisent les risques de dommages lors de la manutention, du transport et de la mise en rayon. Les compartiments fermés garantissent un emballage étanche pour chaque produit, évitant ainsi tout déplacement et tout choc.

Rentable

La plupart des matériaux de moulage des blisters sont abordables, ce qui permet aux fabricants de réduire leurs coûts de production. De plus, l'emballage nécessite très peu de matériaux : un film plastique fin et une carte de support. L'ensemble du processus de conditionnement des blisters peut être automatisé, ce qui réduit considérablement les coûts d'exploitation.

Les moules à blisters présentent également d’autres avantages : ils sont difficiles à ouvrir pour les enfants de moins de 5 ans, sont disponibles dans différentes formes et tailles et améliorent la durée de conservation des produits.

Applications des moules blister

Les applications des moules blister sont variées : ils permettent notamment d'emballer des produits pharmaceutiques, des nutraceutiques, du cannabis et d'autres produits alimentaires. Voyons-les :

- Médicaments:Dans l'industrie pharmaceutique, les moules à blisters sont utilisés pour contenir des capsules, des pilules et des dispositifs médicaux, garantissant ainsi une résistance contre la falsification.

- Biens de consommation:Souvent, les appareils électroniques et les outils comme les couteaux sont également vendus sous blister pour éviter un accès facile.

- nutraceutiques:Les vitamines, les herbes, les minéraux et autres granulés sains sont également emballés dans des moules à blister pour améliorer la commodité et la protection contre les facteurs environnementaux.

- Industrie alimentaire:Cet emballage est idéal pour les articles à usage unique comme les gommes et les bonbons.

Quels sont les facteurs qui influencent la durée de conservation des plaquettes thermoformées ?

Mais qu'est-ce qui influence la durée de conservation des plaquettes thermoformées ? Pourquoi vos produits se détériorent-ils ? Discutons-en :

Température et humidité

Les fluctuations de température ou l'humidité élevée peuvent entraîner l'absorption d'eau par les comprimés, ce qui peut entraîner une dégradation chimique des médicaments. Une croûte ou une prolifération microbienne peuvent se former, réduisant considérablement l'efficacité et la puissance du médicament.

Oxygène

L'oxygène peut initier diverses réactions chimiques, telles que l'oxydation et la dégradation des principes actifs ou sensibles. Combiné à l'humidité, l'oxygène peut également provoquer l'hydrolyse des principes actifs. Vous remarquerez alors une décoloration, une modification de texture et même d'odeur.

Lumière

L'exposition constante des moules à blisters aux UV détruit les chaînes polymères du plastique. Cela entraîne une dégradation de la surface, une décoloration et une perte de résistance mécanique, ce qui peut réduire la durée de conservation du produit.

Comment entretenir une machine à moules blister ?

Vous avez configuré votre emballage blister et fabriquez efficacement vos moules. Cependant, il vous manque peut-être un point important : l'entretien de votre équipement. Vous ne savez pas comment procéder ? Voici quelques conseils pour vous aider :

- Vérifiez régulièrement l'élément chauffant en plastique de la blistereuse. Assurez-vous de son bon fonctionnement ; si l'intensité de chauffage diminue, le composant doit être remplacé. Des résidus peuvent également s'accumuler sur la plaque chauffante ; nettoyez-la pour conserver un aspect impeccable.

- Après chaque cycle de production, nettoyez le moule pour éviter toute contamination. Vérifiez régulièrement l'état du moule et, s'il est usé, remplacez-le immédiatement pour préserver la qualité du produit.

- Vérifiez le tranchant et la vitesse des outils de coupe. Remplacez ou réparez les anciens outils si nécessaire pour garantir des coupes régulières et régulières.

- Le système de contrôle étant le cerveau de la ligne d'emballage sous blister, assurez-vous que toutes les connexions électriques sont sécurisées, que l'affichage fonctionne correctement et mettez à jour le logiciel en temps opportun afin que la machine fonctionne de manière optimale.

- Établissez des plannings de nettoyage et d'entretien hebdomadaires et mensuels. Enregistrez tout, comme la date du dernier nettoyage, le matériel remplacé, les problèmes détectés et ceux résolus, pour un meilleur suivi.

Tendances réglementaires et du marché

Le cadre réglementaire et les tendances du marché concernant les emballages blister évoluent. On accorde désormais une importance accrue à l'utilisation de matériaux durables comme le PET, le PP et d'autres polymères recyclables, remplaçant le PVC traditionnel. Des lois strictes, comme la Loi américaine sur la sécurité de la chaîne d'approvisionnement en médicaments (DSCSA) ainsi que la Directive européenne sur les médicaments falsifiés (FMD). Elles exigent que chaque plaquette soit dotée d'une identité distincte et traçable afin de lutter contre la contrefaçon.

Conclusion

Les moules pour blisters sont parfaitement adaptés au conditionnement de produits pharmaceutiques sensibles. Vous vous demandez où trouver un équipement de conditionnement sous blister durable et certifié ? Contactez Finetech aujourd'hui et découvrez notre gamme de machines qui rendent votre opération fluide et sécurisée !