Lorsque vous prenez un paquet de comprimés, un jeu de piles, ou un gadget soigneusement scellé, Vous ne pensez peut-être pas à la machine qui a rendu possible ce package parfait.

Mais derrière ce sceau propre et protecteur se cache un processus impressionnant appelé emballage thermoformé sous blisterIl ne s'agit pas d'emballer des produits, mais de combiner précision, sécurité et efficacité pour livrer des produits en parfait état.

Dans cet article, nous expliquerons ce qu'est une thermoformeuse sous blister et son fonctionnement. À la fin, vous comprendrez comment un appareil aussi simple d'apparence joue un rôle crucial pour garantir la disponibilité des produits pour les clients.

Qu'est-ce qu'une machine d'emballage thermoformé sous blister ?

Une thermoformeuse sous blister est un équipement qui utilise la chaleur et la pression pour façonner des feuilles de plastique en emballages transparents destinés à contenir et protéger les produits. Le processus commence par une feuille de plastique plate, chauffée jusqu'à ce qu'elle devienne molle.

Cette machine le façonne ensuite dans un moule sur mesure, créant une cavité parfaitement adaptée au produit. Une fois le produit placé à l'intérieur, une couche de scellage, comme du papier aluminium ou du papier, est appliquée pour fermer l'emballage de manière sécurisée.

Selon Fortune Business Insights, le marché mondial des emballages sous blister devrait atteindre 13,62 milliards de TP4T d'ici 2032Cela montre la demande croissante pour ces machines, et elle n’est pas prête de disparaître.

Comment fonctionne une machine de thermoformage sous blister ?

Comprendre le fonctionnement d'une thermoformeuse vous permettra de comprendre son efficacité pour créer des emballages sûrs et attrayants. Voici le processus détaillé en quelques étapes simples.

Étape 1 : Alimentation de la feuille de plastique

Le processus commence par le chargement d'un rouleau de film ou de feuille plastique dans la machine. Il s'agit de la matière première qui sera transformée en plaquettes thermoformées.

Étape 2 : Chauffer le plastique

La feuille passe dans une station de chauffage où elle est chauffée jusqu'à devenir souple et malléable. La température est soigneusement contrôlée, ce qui permet au plastique de devenir flexible sans fondre.

Étape 3 : Formation des cavités des cloques

Une fois chauffé, le plastique souple se déplace sur un moule. Grâce à la pression du vide, de l'air comprimé, ou les deux, la machine façonne la feuille en alvéoles adaptées à la taille et à la forme du produit.

Étape 4 : Refroidissement et parage

Le plastique nouvellement formé est refroidi pour conserver sa forme. L'excédent de matière est ensuite éliminé, ne laissant que les alvéoles prêtes à recevoir le produit.

Étape 5 : Découpe en paquets individuels

Enfin, les blisters sont découpés en emballages individuels et envoyés à la machine suivante pour le chargement des produits, le scellage et enfin la mise en boîte.

Avantages de l'utilisation d'une thermoformeuse pour emballage sous blister

Les fonctionnalités ci-dessus se traduisent par des avantages opérationnels et commerciaux directs.

1. Haute efficacité et vitesse :

-

Les machines modernes peuvent produire des centaines de plaquettes thermoformées par minute, surpassant largement l'emballage manuel et les autres méthodes. Cela se traduit par un retour sur investissement (ROI) élevé pour la production en grande série.

2. Protection supérieure du produit :

-

Les blisters créent un hermétiquement scellé environnement (en particulier avec opercule en aluminium).

-

Avantages: Protège les produits de l'humidité, de l'oxygène, de la contamination, des rayons UV et des dommages physiques. Ceci est essentiel pour la durée de conservation, la stérilité et l'intégrité des produits.

3. Sécurité et inviolabilité renforcées :

-

Le sceau est visible et irréversible. Toute tentative d'accès au produit brise visiblement l'emballage, ce qui permet de le protéger. inviolable et la sécurité des consommateurs.

4. Polyvalence des matériaux :

-

Peut traiter une large gamme de films plastiques (PVC, PET, PP, APET, PVC/PVDC) et matériaux de recouvrement (feuille, papier, films)Cela permet une personnalisation des propriétés de barrière, de la clarté et de la durabilité (par exemple, en utilisant des polymères recyclables).

5. Rentabilité :

-

Réduction des déchets matériels : Un formage et une découpe précis minimisent les déchets de découpe. Le film en rouleau est généralement moins cher que les blisters préfabriqués.

-

Économies de main-d'œuvre : Une automatisation élevée réduit le nombre d’opérateurs nécessaires par unité produite.

6. Excellente présentation du produit :

-

Offre de blisters haute clarté et une transparence optimale, permettant de présenter le produit directement au consommateur en rayon. Le marquage peut être imprimé directement sur l'opercule.

7. Contrôle de la dose et de l'unité :

-

Particulièrement bénéfique pour les produits pharmaceutiques (pilules), il permet aux consommateurs de délivrer une dose unique, améliorant ainsi l'observance du traitement et la commodité.

8. Suivi et traçabilité des données :

-

Les systèmes de vision et les logiciels intégrés permettent Inspection 100% des blisters pour détecter les défauts, les niveaux de remplissage et l'operculage correct. Ces données peuvent être enregistrées pour les protocoles d'assurance qualité et de traçabilité.

9. Flexibilité et changement rapide :

-

Grâce à des moules à changement rapide et à des recettes enregistrées, les machines peuvent basculer entre différents produits et tailles d'emballage avec un temps d'arrêt minimal, ce qui les rend idéales pour la production par lots.

Tableau récapitulatif

| Fonctionnalité | Avantage principal |

| Alimentation et remplissage automatisés | Haute vitesse, économies de main-d'œuvre, cohérence |

| Chauffage et formage multizones | Blisters de haute qualité, formes complexes, résistance |

| Station de scellage de précision | Protection du produit, inviolabilité, durée de conservation |

| Système de contrôle PLC/IHM | Utilisation facile, stockage des recettes, changement rapide |

| Systèmes de vision et rejet | Assurance qualité élevée (AQ), zéro défaut, traçabilité |

| Manutention polyvalente de matériaux | Personnalisation selon les besoins du produit, options de durabilité |

En conclusion, une machine d'emballage thermoformée sous blister est un investissement sophistiqué qui offre une puissante combinaison de rapidité, protection, efficacité et conformité, ce qui le rend indispensable pour la fabrication moderne, en particulier dans les industries réglementées.

5 types de blisters thermoformés

Si vous avez déjà pris des médicaments, des piles ou même des chewing-gums, vous avez probablement manipulé une plaquette thermoformée sans même vous en rendre compte. Ces plaquettes peuvent sembler similaires, mais il en existe plusieurs types différents, notamment :

1. Plaquettes thermoformées à joint facial

Les plaquettes thermoformées à opercule sont parmi les plus courantes. Le blister en plastique transparent est moulé à la forme du produit et thermoscellé sur un support en carton imprimé. Cela permet aux clients de voir clairement le produit tout en offrant une surface pour la marque et les informations produit. Elles sont largement utilisées pour les petits appareils électroniques, les jouets et les articles ménagers.

2. Plaquettes thermoformées pour masque facial intégral

Il s'agit d'une variante du scellage frontal, mais offrant une résistance accrue et une meilleure inviolabilité. Le plastique recouvre toute la face avant de la carte, et non seulement la cavité du produit, ce qui confère à l'emballage une durabilité accrue. Ce type d'emballage est idéal pour les articles plus lourds ou ceux qui nécessitent un impact visuel plus marqué en magasin.

3. Blisters de cartes complètes

Les blisters en carton plein sont scellés sur toute la surface de la carte imprimée, recto verso. Cela renforce la résistance et la protection de l'emballage, tout en préservant la visibilité du produit. Ce procédé est souvent utilisé pour les produits susceptibles d'être manipulés fréquemment avant l'achat, réduisant ainsi les risques de dommages et de vol.

4. Plaquettes thermoformées piégées

Dans les emballages sous blister, le blister est « coincé » entre deux morceaux de carton. Le plastique reste visible de face, mais la conception à double carte le rend écologique et sûr. Ces emballages sont très prisés des marques qui cherchent à réduire leur consommation de plastique tout en offrant un aspect haut de gamme.

5. Blisters à clapet

Les boîtes à clapet sont fabriquées à partir d'une seule pièce de plastique qui se replie sur elle-même, souvent grâce à une charnière. Elles enveloppent entièrement le produit et peuvent être scellées ou refermées. Grâce à leur robustesse et à leur réutilisation, elles sont très appréciées pour les appareils électroniques, les outils et les articles de vente au détail nécessitant une protection renforcée.

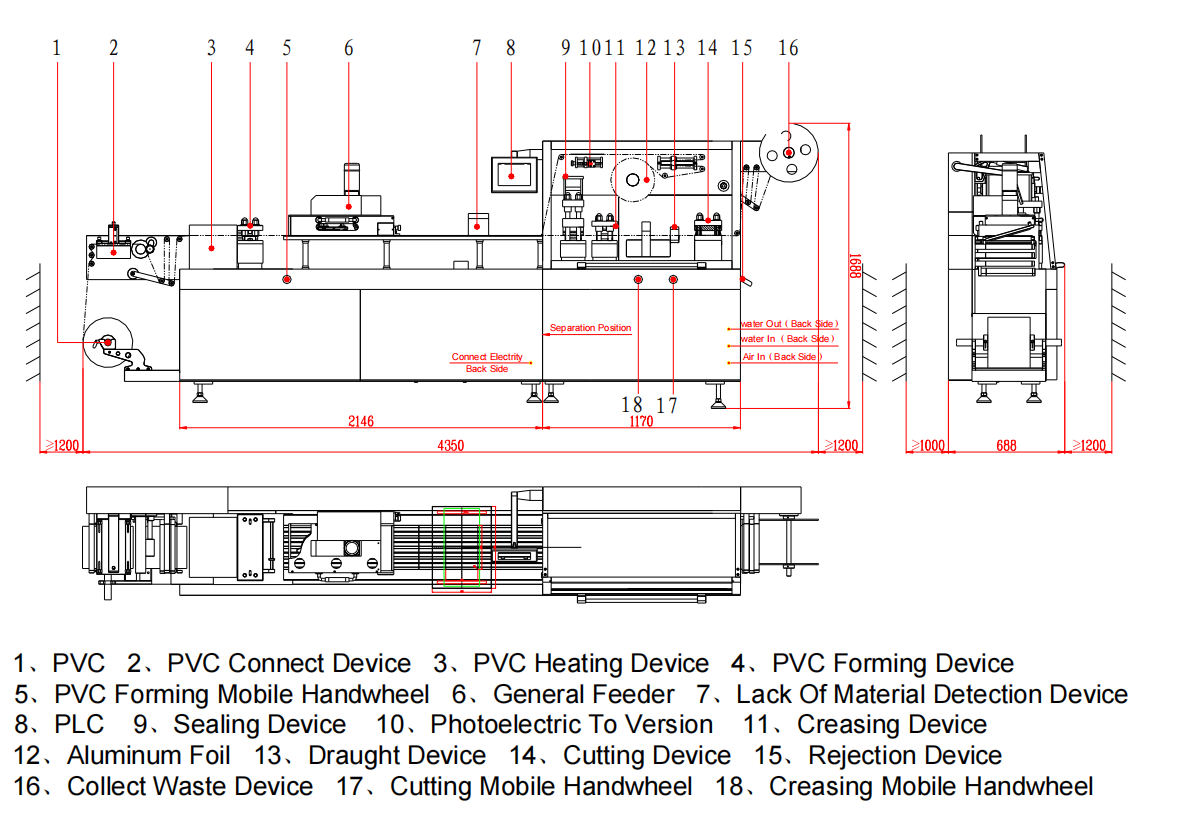

Composants clés d'une machine de thermoformage sous blister

Les composants clés d'une machine de thermoformage sous blister sont :

Station de formageCette section chauffe une feuille de plastique jusqu'à ce qu'elle devienne souple et malléable. Elle lui donne ensuite la forme de cavités destinées à recevoir les produits.

Station d'alimentationLe système d'alimentation garantit un placement précis des produits dans chaque alvéole formée. Il peut être manuel, semi-automatique ou entièrement automatisé.

Station de scellage : Une fois les produits placés dans les cavités, la station de scellage les recouvre d'un matériau de support, tel que du carton imprimé ou du papier d'aluminium.

Station de coupeAprès scellage, la plaquette de plaquettes passe par le poste de découpe. Ce poste découpe les plaquettes en unités individuelles aux bords nets.

Station de chauffage:La station de chauffage est chargée de ramollir les feuilles de plastique avant leur formage.

Système de vide et de pression:Ce système fonctionne lors de l'étape de formage, en tirant fermement le plastique chauffé contre le moule à l'aide d'une aspiration sous vide.

Panneau de contrôleLe panneau de commande est le cerveau de la machine. Il permet aux opérateurs de régler la température, le temps de formage, la pression de scellage, la vitesse de découpe et d'autres paramètres.

Différence entre le thermoformage et le formage à froid

Des études montrent que la technologie du thermoformage a été une force dominante dans la fabrication d'emballages sous blister, car elle avait une part de 85% en 2020. Dans cet esprit, explorons la différence entre le thermoformage et le formage à froid.

| Fonctionnalité | Thermoformage | Formage à froid |

| Méthode de formage | Utilise la chaleur pour ramollir les feuilles de plastique, qui sont ensuite façonnées en cavités à l'aide du vide ou de la pression. | Utilise une pression mécanique pour façonner un stratifié à base d'aluminium sans chaleur. |

| Matériel utilisé | Il s’agit principalement de films plastiques tels que le PVC, le PET ou le PS. | Films stratifiés en aluminium ou à base d'aluminium. |

| Vitesse de production | Généralement plus rapide. | Ralentissez. |

| Propriétés de barrière | Convient pour la résistance à l'humidité, mais moins efficace contre l'oxygène | Excellente barrière contre l'humidité |

| Coût | Plus rentable pour les besoins d’emballage à volume élevé. | Coût matériel plus élevé mais meilleure protection des produits. |

| Utilisations courantes | Biens de consommation, emballages alimentaires et dispositifs médicaux. | Produits pharmaceutiques et produits nécessitant une durée de conservation maximale. |

Applications du thermoformage dans les emballages blister

Le thermoformage est populaire dans de nombreux secteurs car il est abordable, adaptable et permet de présenter clairement les produits. Les entreprises pharmaceutiques y ont principalement recours pour conditionner comprimés, gélules et dispositifs médicaux afin de garantir leur stérilité et leur sécurité.

De plus, les marques alimentaires utilisent cet emballage pour leurs chocolats, snacks et plats préparés. Cela permet de préserver la fraîcheur des produits tout en facilitant leur présentation.

Et comment oublier le marché de l’électronique qui utilise ce type d’emballage pour protéger les petits gadgets, accessoires et batteries des chocs et des dommages.

Prêt à améliorer votre jeu d’emballage ?

Les machines d'emballage thermoformé sous blister offrent un équilibre entre protection du produit, visibilité et efficacité que peu d'autres méthodes d'emballage peuvent égaler.

Si vous travaillez dans les secteurs pharmaceutique, agroalimentaire ou des biens de consommation, investir dans la bonne machine peut optimiser votre production et valoriser votre marque. Avec une configuration adaptée, vous améliorerez non seulement la qualité de vos emballages, mais réduirez également les déchets et les coûts d'exploitation.

FAQ

1. La machine peut-elle gérer différentes tailles de blisters ?

Oui, la plupart des thermoformeuses sous blister peuvent gérer plusieurs tailles de blisters en ajustant le moule de formage et les réglages. Certains modèles sont même équipés d'outils de changement rapide permettant aux opérateurs de changer de taille de produit.

2. Pourquoi mes ampoules ne se forment-elles pas correctement ?

Une mauvaise formation de cloques est souvent due à une température de chauffage incorrecte, à une épaisseur de film inégale ou à une pression de moulage inadéquate. Si cela se produit, vérifiez les réglages de chauffage et assurez-vous que le moule de formage est propre et aligné.

3. Comment éviter la surchauffe ?

Pour éviter toute surchauffe, surveillez régulièrement le système de contrôle de la température de la machine et assurez-vous du bon fonctionnement des ventilateurs ou des systèmes de refroidissement par eau. Évitez de faire fonctionner le chauffage à pleine capacité pendant des périodes prolongées.

4. La machine de thermoformage moderne peut-elle s’intégrer à d’autres systèmes ?

Oui, de nombreuses thermoformeuses modernes sous blister peuvent s'intégrer à d'autres systèmes, tels que des encartonneuses, des étiqueteuses et des systèmes d'inspection visuelle. Cette intégration permet de rationaliser la ligne d'emballage, de réduire les manipulations manuelles et d'améliorer l'efficacité.

Lectures recommandées :

Qu'est-ce qu'une machine d'emballage sous blister ?

Présentation de la série DPP de machines d'emballage sous blister ?

Comment importer une machine à blister de Chine : votre guide complet.

6 types d'emballages blister courants dans l'industrie pharmaceutique.