Fabrication de comprimés Il ne s'agit pas seulement de mélanger des poudres et de les presser pour obtenir une forme. Derrière chaque comprimé en pharmacie se cache un processus de précision optimisé par des équipements de fabrication de comprimés.

Des machines de compression de comprimés qui pressent chaque dose avec une précision extrême aux mélangeurs, enrobages et systèmes d'emballage qui protègent le produit final, chaque machine joue un rôle crucial.

Et dans ce guide, vous verrez exactement ce que chacun fait, comment cela fonctionne et pourquoi c'est important.

Quel est le processus de fabrication des comprimés ?

Le procédé de fabrication des comprimés transforme les poudres et les granulés en comprimés compacts et uniformes. Il commence par la formulation, où Ingrédients pharmaceutiques actifs (API) et les excipients sont soigneusement sélectionnés, mesurés et optimisés pour la performance.

Les matériaux préparés subissent ensuite une granulation, soit sec ou humide, pour améliorer l'écoulement et la compressibilité. Cette étape est suivie d'une compression, où les granulés sont pressés en comprimés de taille et de forme spécifiques. L'enrobage est ensuite appliqué pour améliorer l'apparence, masquer le goût, protéger le principe actif et contrôler la libération du médicament.

Après la production, chaque lot est soumis à un contrôle qualité rigoureux, incluant des tests d'uniformité de la composition médicamenteuse, de variation de poids, de temps de dissolution et de désintégration, ainsi que de dureté et de friabilité, afin de garantir la durabilité lors des manipulations. Enfin, comprimés sont conditionnés dans des formats protecteurs pour préserver la stabilité pendant le stockage, le transport et la distribution.

Liste de 10 équipements importants pour la fabrication de comprimés et leurs applications

Produire des comprimés compacts et dosés avec précision ne se résume pas à suivre une formule ; il s'agit d'utiliser les outils adéquats. Chaque équipement de fabrication de comprimés a une fonction spécifique, du mélange et de la granulation à la compression, l'enrobage et le conditionnement. La combinaison de ces machines crée un processus optimisé qui garantit une qualité constante à grande échelle.

Voici 10 des équipements de fabrication de comprimés les plus importants et ce qu'ils font exactement.

1. Machine de compression de comprimés

La presse à comprimés, souvent appelée presse à comprimés, est l'un des composants les plus essentiels de la production. Elle comprime les granulés en comprimés grâce aux poinçons supérieur et inférieur qui se rejoignent dans la matrice.

Il existe deux types principaux : la presse à poinçon unique, adaptée à la production à petite échelle, et les presses rotatives, conçues pour la production à grande échelle.

Applications

- Production de comprimés sur ordonnance avec un dosage précis.

- Fabrication de comprimés en vente libre tels que des analgésiques et des antiacides.

- Création de comprimés de suppléments de vitamines et de minéraux.

2. Mélangeur à double cône

Il mélange délicatement les principes actifs et les excipients pour obtenir un mélange homogène. Un mélange homogène est essentiel pour éviter toute variation de concentration en principe actif d'un comprimé à l'autre. Cette homogénéité garantit aux consommateurs le dosage correct de leurs médicaments et compléments alimentaires.

Applications

- Mélange à sec de poudres pour mélanges pharmaceutiques et nutraceutiques.

- Gestion de grands volumes d'ingrédients pour un rendement plus élevé dans un cycle de production court.

- Traitement des minéraux en contrôlant la vitesse et le temps de mélange.

3. Mélangeur-granulateur rapide

Le granulateur mélangeur rapide réalise la granulation humide en mélangeant des poudres avec une solution liante pour former des granulés. La granulation améliore l'écoulement et la compressibilité des poudres, des éléments essentiels à la fabrication de comprimés. L'utilisation d'un granulateur mélangeur rapide réduit les variations de poids lors de la compression et prévient les problèmes courants, tels que le collage des capsules aux poinçons.

Applications

- Aide à résoudre les défauts courants des tablettes, tels que le bouchage, le laminage et la distribution inégale du contenu actif.

- Préparation de granulés pour médicaments sensibles à l'humidité à l'aide d'un ajout contrôlé de liant.

- Formation de granulés homogènes pour des formulations de médicaments à haute dose.

4. Sécheur à lit fluidisé

Comme son nom l'indique, un sécheur à lit fluidisé sèche les granulés humides de manière uniforme. Il les suspend dans de l'air chaud pour un séchage rapide et homogène à température contrôlée. Comparé au séchage en étuve, le séchage à lit fluidisé permet de réduire le temps de séchage de 1 %. plus de 5 heures. En conséquence, la consommation d’énergie diminue de 35,8%.

Applications

- Fournir une solution rentable pour le séchage des API sensibles à l'humidité.

- Séchage de poudres d'herbes et de mélanges de protéines pour la fabrication de comprimés nutraceutiques.

- Fabrication de poudres de fruits et légumes sous forme de comprimés.

5. Broyeur multiple ou broyeur à disque

Après séchage, les granulés passent dans un broyeur multibroyeur ou un broyeur à disques, ce qui réduit leur taille et brise les grumeaux. Le broyage produit des granulés de taille homogène, contribuant ainsi à l'obtention d'un comprimé de taille et de densité uniformes.

Applications

- Broyage d'ingrédients d'origine végétale pour mélanges nutraceutiques.

- Réduction de la taille des excipients pour les formulations à libération contrôlée.

- Préparation de poudres fines pour éviter le blocage lors de la compression des comprimés.

6. Convoyeur à vide

Un convoyeur à vide automatise le transfert des poudres et des granulés entre les postes de traitement, sans manipulation manuelle. Cela réduit le risque de contamination et optimise le processus de fabrication. D'autres types de convoyeurs, notamment les convoyeurs à bande, à rouleaux et modulaires, sont également utilisés dans l'industrie pharmaceutique.

Applications

- Manipulation prudente des poudres en toute sécurité dans des systèmes fermés.

- Déplacement de granulés vers différentes zones de production sans levage manuel.

- Alimentation des lignes de conditionnement directement depuis la production ou le stockage.

7. Tamis vibrant ou broyeur à vibrations

Avant compression, les poudres sont tamisées à l'aide d'un vibro-tamiseur ou d'un broyeur à vibrations. Cela permet d'éliminer les particules surdimensionnées et d'assurer une granulométrie homogène. L'équipement se compose d'un récipient de compression muni d'un tube, soutenu par plusieurs ressorts et entraîné par un moteur. Des vibrations constantes séparent et décomposent les particules surdimensionnées.

Applications

- Élimination des grumeaux et des matières étrangères lors de la manipulation des API.

- Criblage des matières premières avant production.

- Calibrage des granulés pour des comprimés pharmaceutiques uniformes et de haute qualité.

8. Dispositif de levage, de rotation et d'inclinaison

Cet appareil assiste les opérateurs dans la manutention de conteneurs, bacs et plateaux lourds de matières premières. Ces machines de manutention réduisent les risques liés au levage manuel et accélèrent le processus de production. Le vérin hydraulique et le positionnement automatique facilitent le levage, tandis que le basculement est assuré par un réducteur à vis sans fin. De plus, le corps de la machine peut être tourné manuellement. 90°, ce qui facilite les tâches exigeantes en main-d’œuvre.

Applications

- Chargement de bacs à granulés lourds dans les machines de compression de comprimés.

- Aider au nettoyage et à l’entretien des grands récipients de mélange.

- Se connecte au granulateur pour une décharge automatique sans travail manuel.

9. Enrobeuse automatique de comprimés

Les enrobeuses automatiques de comprimés permettent d'appliquer une couche uniforme de film, d'enrobage entérique, de sucre, d'enrobage électrostatique ou de trempage. Ces enrobages masquent le goût désagréable, contrôlent la libération du médicament et protègent les comprimés de l'humidité et de l'oxygène.

Applications

- Prolonger la durée de conservation et la stabilité des médicaments sensibles à la lumière et à l’humidité.

- Aide à l'identification et à la valorisation de la marque des produits.

- Fabrication de comprimés à libération prolongée.

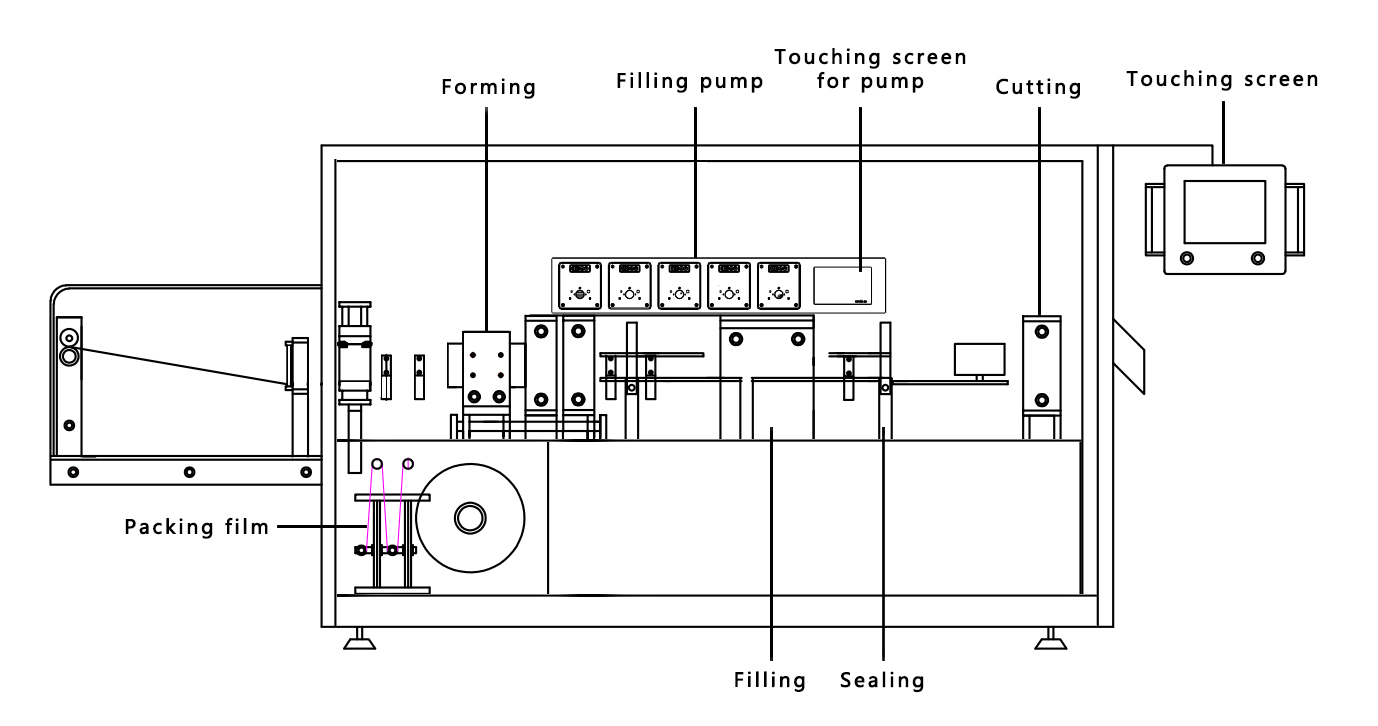

10. Machines d'emballage

L'industrie de l'emballage est un élément essentiel du processus de fabrication pharmaceutique. Son importance se reflète dans les projections estimant sa valeur pour atteindre 153,9 milliards de dollars d'ici 2035.

Dans le secteur pharmaceutique, les emballages les plus courants sont les plaquettes thermoformées, les plaquettes alvéolées et les feuilles d'aluminium. Ces méthodes protègent les comprimés pendant le transport et le stockage, facilitent la traçabilité et garantissent la conformité réglementaire.

Applications

- Création de scellés inviolables pour Médicaments en vente libre.

- Conditionnement de comprimés unidoses pour hôpitaux et cliniques.

- Conception d'emballages protecteurs contre l'humidité, l'oxygène et la contamination.

L'importance indéniable des équipements de fabrication de comprimés

Chaque équipement de fabrication de comprimés joue un rôle crucial dans la précision, la stabilité et la conformité du produit fini. Du mélange initial au conditionnement final, ces machines sont conçues pour garantir une production efficace et conforme. Elles maintiennent également un niveau de précision élevé, garantissant ainsi que chaque lot répond aux normes de qualité requises.

En combinant des machines de haute qualité avec l'automatisation et la surveillance en temps réel, les fabricants peuvent réduire les erreurs humaines et accélérer les processus. Cette approche favorise la conformité aux BPF et aux réglementations de la FDA.

FAQ

Quel est le processus de fabrication des comprimés ?

Le processus de fabrication des comprimés comprend la formulation, la granulation, la compression, l'enrobage, le contrôle qualité et le conditionnement. Chaque étape nécessite un équipement spécialisé pour garantir une qualité constante, la conformité réglementaire et l'évolutivité de la chaîne de production.

Quels sont les différents types de presses à comprimés ?

Il existe plusieurs types de presses à comprimés sur le marché. Parmi celles-ci :

- Presse à comprimés à poinçon uniqueUtilise un système de poinçonnage et de teinture unique, idéal pour la production à petite échelle. Il est capable de produire 3 000 comprimés par heure.

- Presse à comprimés rotative:Equipée de multiples poinçons et matrices montés sur une tourelle rotative, capable de produire entre 100 000 et 170 000 comprimés par heure.

- Presse à comprimés multicouches: Produit des comprimés à couches multiples contenant différents principes actifs.

- Presse à comprimés à grande vitesseConçu pour une production de masse à très grande vitesse, il offre un rendement encore supérieur à celui des presses à comprimés rotatives.

- Presse à comprimés hydraulique: Applique une pression de compression à travers des liquides pour les comprimés ayant des besoins spécifiques de dureté ou de densité.

Que signifie le revêtement d'un comprimé ?

L'enrobage est une couche protectrice à la surface du comprimé. Il masque la couleur, le goût ou l'apparence désagréables du comprimé et contrôle la libération du médicament. Il protège également le médicament de l'acidité gastrique et améliore sa stabilité. Le comprimé peut être recouvert d'un enrobage sucré, pelliculé, électrostatique, entérique, sous vide ou par trempage.