Savez-vous comment les protéines en poudre et autres poudres chimiques sont mélangées de manière aussi homogène ? C'est la magie d'un mélangeur à ruban. C'est un outil industriel puissant conçu pour mélanger rapidement et uniformément de grandes quantités de matières sèches ou légèrement humides.

Que vous travailliez dans l'industrie alimentaire, pharmaceutique ou chimique, cette machine joue un rôle discret mais crucial dans les coulisses.

Dans l'article d'aujourd'hui, nous allons explorer ce que sont les mélangeurs à ruban, leur fonctionnement et leurs différences. Si vous êtes en production ou envisagez de développer votre propre produit, cet outil est un atout précieux.

Qu'est-ce que Ribbon Blender ?

Un mélangeur à ruban est un équipement de mélange industriel utilisé pour mélanger des poudres sèches, des granulés et parfois des liquides. Il utilise une chambre horizontale en U avec des rubans rotatifs qui déplacent les matériaux en sens inverse pour obtenir un mélange homogène et homogène.

Cette machine est conçue pour manipuler rapidement et efficacement des matériaux en vrac. Elle est idéale pour mélanger des épices, de la farine, des aliments pour animaux, des protéines en poudre, des cosmétiques, etc. Elle est notamment utilisée dans les industries agroalimentaire, pharmaceutique et agricole.

En bref, les mélangeurs à ruban sont le choix incontournable pour les entreprises qui ont besoin de mélanges uniformes et de haute qualité à chaque fois.

Comment fonctionne la machine à mélanger les rubans ?

Voici comment fonctionne la machine à mélanger les rubans :

Étape 1:La poudre sèche et les granulés sont chargés dans un réservoir de mélange horizontal en forme de U.

Étape 2L'opérateur utilise ensuite le panneau de commande pour activer les rubans métalliques à l'intérieur du réservoir. Il peut également modifier la vitesse des rubans, ainsi que d'autres paramètres, depuis ce panneau.

Étape 3Les deux lames du ruban commencent à tourner en sens inverse pour mélanger les poudres uniformément. Le ruban extérieur déplace le matériau vers le centre, tandis que le ruban intérieur le déplace vers l'extérieur.

Étape 4Une fois les matières premières correctement mélangées, la matière est libérée par une vanne située au fond du réservoir. Elle est recueillie dans un grand bac.

Quel est le temps de mélange moyen d'une machine de mélange à ruban ?

Le processus prend généralement entre 3 et 5 minutes. Ces machines sont donc très efficaces et optimisées pour un mélange rapide. Cependant, cela dépend du type et de la quantité de matériau.

Différents types de mélangeurs à ruban

Les mélangeurs à ruban sont disponibles en plusieurs modèles pour répondre à différents besoins de mélange. Chaque type a une structure et une fonction légèrement différentes, mais ils suivent tous le même principe de base. Voici les trois types les plus courants :

1. Mélangeur à ruban unique

Idéal pour: Travaux simples de mélange à sec.

Un mélangeur à ruban unique est généralement doté d'un seul ruban spiralé, généralement enroulé dans une seule direction. Il pousse les matériaux en un seul flux, généralement d'un bout à l'autre de la cuve.

Cette conception est idéale pour les poudres légères ou fluides qui ne nécessitent pas de mélange intense. Son seul inconvénient est qu'elle n'est pas idéale pour les mélanges tenaces et collants.

2. Mélangeur à double ruban

Idéal pour: Poudres, granulés et même matériaux semi-humides.

Le mélangeur à double ruban est le type le plus couramment utilisé dans l'industrie aujourd'hui. Il est doté de deux rubans spiralés, un intérieur et un extérieur, qui déplacent les matériaux en sens inverse.

Ce mouvement à contre-courant permet un mélange plus rapide et plus uniforme. Cependant, il ne convient pas aux matériaux extrêmement collants ou nécessitant un mélange sous vide.

3. Mélangeur à ruban sous vide

Idéal pour: Applications pharmaceutiques, alimentaires ou de chimie fine.

Un mélangeur à ruban sous vide offre une autre fonctionnalité : la possibilité de créer un vide à l'intérieur de la chambre de mélange. Cela élimine l'air et l'humidité du mélange.

Il est particulièrement utile pour les matériaux sensibles ou lorsque la qualité du produit dépend d'une atmosphère contrôlée. Le seul inconvénient est qu'il est un peu plus complexe et coûteux que d'autres.

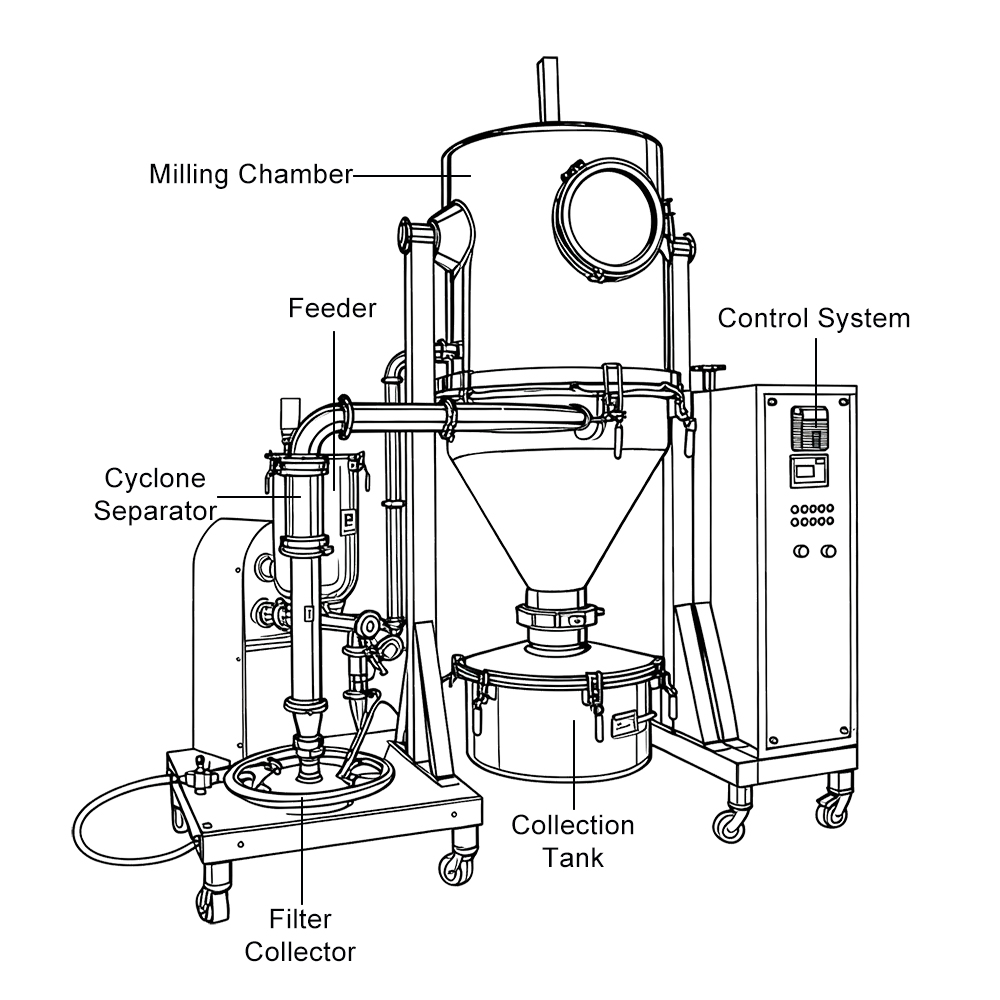

Composants clés d'une machine de mélange à ruban

Pour comprendre pleinement le fonctionnement d'un mélangeur à ruban, il est essentiel de connaître la fonction de chaque pièce. Chaque composant joue un rôle important dans le processus de mélange global. Ces composants comprennent :

1. Chambre de mélange

La chambre de mélange est le grand corps en U de la machine où sont placés tous les ingrédients. Elle est généralement fabriquée en acier inoxydable ou en acier au carbone pour la préparation de matériaux alimentaires et industriels.

La conception de la chambre de mélange est incurvée pour permettre aux lames du ruban de mélanger les ingrédients librement et efficacement. Cela permet d'éviter les zones mortes et d'obtenir un mélange homogène de tous les ingrédients.

En fait, plus de 64% des mélangeurs à ruban nouvellement lancés pour les industries alimentaires et pharmaceutiques disposent également d'un CIP (Nettoyage en place) système.

2. Agitateur (lame à ruban)

À l'intérieur de la chambre, l'agitateur est la pièce qui effectue le mélange. Il est constitué de deux rubans hélicoïdaux, l'un extérieur, l'autre intérieur, fixés à un arbre rotatif.

Lorsque la lame tourne, le ruban extérieur pousse les ingrédients vers l'extrémité de la chambre, tandis que le ruban intérieur les repousse vers le centre. Cela crée une boucle continue, garantissant un mélange homogène de chaque partie du mélange.

3. Moteur et système d'entraînement

Le moteur alimente l'ensemble du processus de mélange. Il est relié à un réducteur et à l'arbre principal qui fait tourner les lames du ruban. Ce système permet au blender de fonctionner à une vitesse constante, essentielle pour obtenir un mélange uniforme.

Cependant, le meilleur dans tout ça, c'est que vous pouvez changer le moteur en fonction de la puissance dont vous avez besoin pour manipuler des matériaux légers ou lourds.

4. Valeur de décharge

Une fois le mélange terminé, le produit fini doit être évacué de la chambre. C'est là qu'intervient la vanne de décharge. Située au fond de la chambre, cette vanne s'ouvre pour laisser sortir le produit mélangé.

Certaines machines utilisent également des vannes manuelles, tandis que d'autres sont automatiques. Un système de déchargement fluide et rapide permet de gagner du temps et de réduire le gaspillage de matériaux entre les lots.

5. Couverture et protections de sécurité

Le haut de la chambre de mélange est souvent fermé par un couvercle pouvant comporter des orifices permettant l'ajout de liquides ou de poudres pendant les opérations. De nombreux mélangeurs à ruban sont également équipés de protections pour protéger les opérateurs des pièces mobiles.

Ces caractéristiques améliorent la sécurité de l’opérateur et aident à maintenir l’hygiène en empêchant la poussière de pénétrer dans le mélange.

Où utilise-t-on une machine de mélange à ruban ?

Comme mentionné précédemment, les mélangeurs à ruban sont utilisés dans de nombreux secteurs industriels, notamment lorsqu'un mélange minutieux de poudres sèches, de granulés ou de matériaux pâteux est requis.

Voici comment différents secteurs en bénéficient :

- Industrie alimentaireLes mélangeurs à ruban mélangent des ingrédients comme la farine, les épices, la levure chimique et les mélanges protéinés. Ils assurent une répartition uniforme du goût, rétablissent l'équilibre et préservent la couleur.

- Industrie pharmaceutiqueDans la production pharmaceutique, ces mélangeurs sont utilisés pour mélanger les poudres destinées à la fabrication de comprimés, de gélules et de poudres médicinales. Leur mélange doux et précis garantit un dosage homogène et précis.

- Industrie chimiqueCes mélangeurs traitent les produits chimiques secs, les détergents, les engrais, les pigments et les composés plastiques. Grâce à leur conception, le mélange reste sûr et exempt de poussières lors du mélange des substances réactives.

- Industrie agricolePour préparer les mélanges d'aliments, engrais, Pour l'enrobage des semences, les entreprises utilisent des mélangeurs à ruban. Ces derniers garantissent une répartition homogène des nutriments et des traitements, ce qui contribue directement à la santé des cultures et à la nutrition du bétail.

Mélangeur à ruban vs mélangeur à palette : quelle est la différence ?

Même si le mélangeur à ruban et mixeur à palettes Cela peut sembler familier à première vue, voici une comparaison entre les deux :

Fonctionnalité | Mélangeur à ruban | Mélangeur à palettes |

Mécanisme de mélange | Les rubans hélicoïdaux intérieurs et extérieurs déplacent le matériau dans des directions opposées | Les pagaies plates ramassent et plient les matériaux |

Étapes de mélange | Mélange généralement à une seule étape | Peut accueillir un mélange par étapes avec un meilleur contrôle |

Forme de conception | Auge horizontale en forme de U | Auge horizontale en forme de U ou de W |

Méthode de décharge | Décharge centrale inférieure (libération rapide) | Évacuation latérale ou par le bas ; conception plus flexible |

Plage de capacité | Grandes capacités ; évolutif pour une utilisation industrielle | Petites et moyennes capacités ; souvent personnalisables |

Temps de mélange | Mélange plus rapide (généralement 5 à 15 minutes) | Temps de mélange légèrement plus long grâce à un mouvement doux |

Applications | Épices, protéines en poudre, produits chimiques, aliments pour animaux | Aliments pour bébés, produits pharmaceutiques, pâtes humides, ingrédients délicats |

Modèle d'écoulement | Radial et axial (contre-courant bidirectionnel) | Action de basculement et de pliage |

Mélangeur à ruban ou mélangeur vertical : lequel convient à votre usine ?

Comprenons la différence entre un mixeur à ruban et un mixeur vertical avec table :

Fonctionnalité | Mélangeur à ruban | Mélangeur vertical |

Orientation | Horizontal | Verticale |

Mécanisme de mélange | Les rubans en spirale déplacent les matériaux dans des directions opposées | La vis verticale soulève et fait basculer les matériaux de bas en haut |

Taille du lot | Gère facilement de grands lots | Plus adapté aux lots petits et moyens |

Temps de mélange | Cycles de mélange plus rapides | Plus lent en raison du mécanisme d'écoulement ascendant |

Empreinte / Espace | Nécessite plus d'espace au sol | Compact; occupe moins d'espace au sol |

Chargement/Déchargement | Facile grâce à l'orientation horizontale | Peut nécessiter un effort ou un équipement supplémentaire |

Applications | Produits chimiques, protéines en poudre, épices, mélanges d'aliments secs | Aliments pour animaux, mélanges agricoles, légers matériaux fibreux |

Facilité de nettoyage | Accès plus facile grâce à la conception horizontale | Peut être plus difficile à nettoyer en raison de la profondeur verticale |

Coût | Généralement plus cher en raison de sa taille | Plus économique pour les opérations à petite échelle |

Emporter

Les mélangeurs à ruban permettent un travail plus efficace. Leur conception simple et leur capacité à traiter de grandes quantités en font un investissement judicieux pour de nombreuses installations de fabrication.

Ainsi, si votre production implique un mélange homogène de matières sèches ou semi-humides, un mélangeur à ruban pourrait être la solution idéale. Face à la demande croissante de produits mixtes, disposer d'un équipement adapté peut vous assurer une réelle réussite.

FAQ

1. Un mélangeur à ruban peut-il traiter des liquides ou uniquement des matériaux secs ?

Les mélangeurs à ruban sont principalement conçus pour les poudres sèches et les matériaux granulaires, mais ils peuvent également traiter des additifs semi-humides ou liquides. Cependant, ils ne sont pas adaptés aux mélanges entièrement humides ou à base de boues. Dans ce cas, un autre type de mélangeur serait plus adapté.

2. Les mélangeurs à ruban peuvent-ils être utilisés pour des produits de qualité alimentaire ?

Oui, vous pouvez tout à fait utiliser des mélangeurs à ruban pour les produits alimentaires. De nombreux modèles sont fabriqués avec des pièces en contact avec l'alimentaire en acier inoxydable et sont conçus pour répondre aux normes de sécurité alimentaire. Ces machines sont couramment utilisées pour la production de protéines en poudre, de mélanges de farine, d'épices, de préparations pour pâtisserie et autres produits similaires.

3. Quelle est la consommation d'énergie d'un mélangeur à ruban ?

Les petites unités à l'échelle du laboratoire peuvent utiliser environ 2 à 5 kW, tandis que les modèles industriels plus grands peuvent nécessiter 15-30 kW ou plus. Cependant, les mélangeurs à ruban sont réputés pour leur efficacité énergétique par rapport aux autres équipements de mélange à haute intensité.