Fabriquer soi-même machine d'emballage sous blister Cela peut paraître difficile. Mais en suivant les bonnes étapes, c'est tout à fait possible. Ce guide vous montrera comment en construire un de A à Z.

Qu'est-ce qu'une machine de conditionnement sous blister ?

Une machine de conditionnement sous blister scelle les produits dans des bulles de plastique. On trouve ces emballages partout : pilules, jouets et petits gadgets sont conditionnés sous blister. La machine chauffe le plastique et le moule autour des produits. Consultez ce guide d'introduction complet à la machine à blisters.

Pourquoi fabriquer sa propre machine ?

L'achat d'une machine de conditionnement sous blister neuve coûte des milliers de dollars. En fabriquer une soi-même permet de faire des économies. On peut également la personnaliser selon ses besoins. Les petites entreprises apprécient particulièrement cette option.

Ce dont vous aurez besoin

Commencez par rassembler le matériel nécessaire. Il vous faut un élément chauffant, comme une plaque chauffante. Procurez-vous des feuilles d'aluminium pour les moules. Trouvez une pompe à vide dans un vieil appareil électroménager. Prenez également des feuilles de plastique épaisses.

Il vous faudra également des outils de base : une perceuse, des vis et des équerres métalliques. Achetez des thermostats dans un magasin d’électronique. N’oubliez pas les équipements de protection, comme des gants et des lunettes de sécurité.

Étape 1 : Construire le cadre

Commencez par une structure métallique robuste. Utilisez des barres d'aluminium ou d'acier. La structure doit mesurer environ 60 cm sur 60 cm, ce qui vous offre un espace de travail suffisant. Soudez ou boulonnez les pièces ensemble.

Assurez-vous que le cadre est de niveau. Une machine qui ne l'est pas fonctionnera correctement. Testez le cadre en y plaçant un poids. Il ne doit ni vaciller ni se déformer.

Étape 2 : Ajouter le système de chauffage

Installez votre élément chauffant sous le cadre. Il chauffera les feuilles de plastique. Raccordez-le à un régulateur de température. Un contrôle précis de la température est indispensable pour un résultat optimal.

La température idéale se situe autour de 150 degrés Celsius (300 degrés Fahrenheit). Trop chaud, et le plastique brûle. Trop froid, et il ne se moulera pas correctement. Entraînez-vous d'abord avec des chutes de plastique.

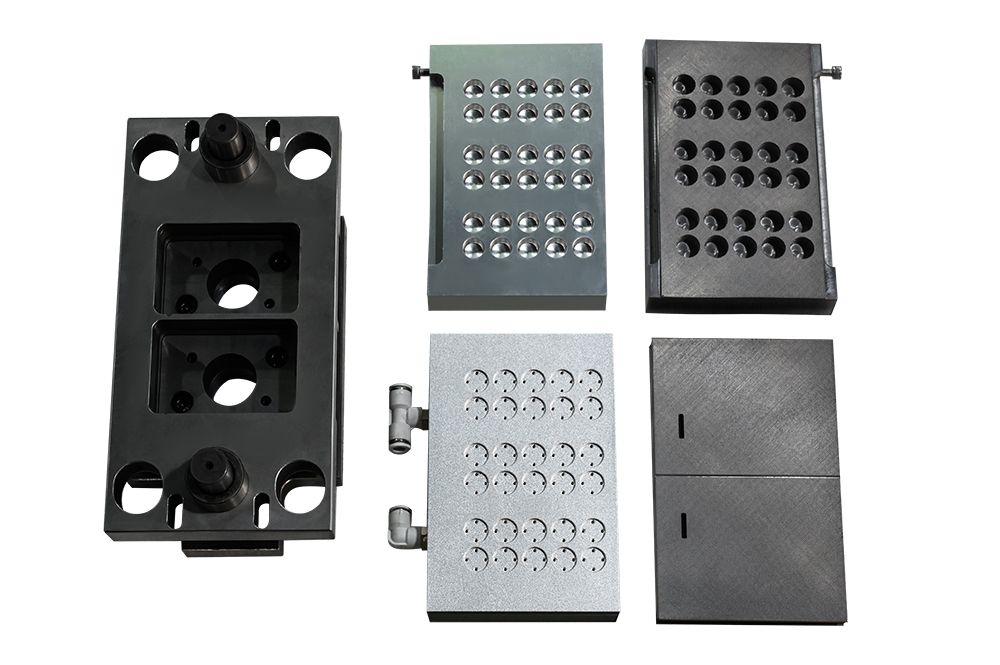

Étape 3 : Créer le moule

Découpez votre feuille d'aluminium à la forme souhaitée. Elle servira de moule. Assurez-vous qu'elle soit lisse et propre. La moindre imperfection sera visible sur le produit final.

Percez de petits trous dans le moule pour permettre la circulation de l'air. Cela facilite le bon fonctionnement du système de mise sous vide. Les trous doivent être minuscules ; les gros trous laissent des marques sur le plastique.

Étape 4 : Installation du système de vide

Raccordez votre pompe à vide à la zone du moule. Celle-ci aspire l'air et plaque le plastique chaud contre le moule. Le vide ainsi créé permet d'obtenir une forme de bulle parfaite.

Testez le vide avant utilisation. Il doit aspirer l'air rapidement et efficacement. Un vide insuffisant produit des sachets de mauvaise qualité.

Étape 5 : Ajouter des dispositifs de sécurité

Installez des boutons d'arrêt d'urgence facilement accessibles. Protégez les pièces mobiles. La chaleur peut provoquer de graves brûlures ; prévoyez donc des voyants d'avertissement.

Vérifiez que toutes les connexions électriques sont bien serrées. Les fils mal branchés peuvent provoquer des incendies. Gardez un extincteur à proximité lors des tests.

Tester votre machine

Commencez par des formes simples. Utilisez du plastique bon marché pour vous entraîner. Ajustez la température et le temps de cuisson selon vos besoins. Chaque machine est différente.

Prenez des notes sur ce qui fonctionne le mieux. Notez les températures et les temps de cuisson. Cela vous aidera à obtenir des résultats constants par la suite.

Conseils pour réussir

Commencez par travailler lentement. La précipitation entraîne des erreurs et des blessures. Vérifiez toutes les connexions avant chaque utilisation. Nettoyez régulièrement vos moules pour de meilleurs résultats.

Participez aux forums en ligne consacrés aux machines d'emballage. D'autres constructeurs y partagent des conseils utiles. Consultez également des vidéos YouTube pour obtenir des informations complémentaires.

Réflexions finales

Construire une machine de conditionnement sous blister demande du temps et de la patience. Mais les économies réalisées en valent la peine. Commencez petit et améliorez votre conception au fil du temps.

N'oubliez pas que la sécurité est primordiale. Faites des pauses dès que vous vous sentez fatigué. Une machine artisanale peut être tout aussi performante que les modèles commerciaux coûteux. Avec un peu d'entraînement, vous réaliserez chez vous des blisters de qualité professionnelle.

Lectures recommandées :

Qu'est-ce qu'une machine d'emballage thermoformé sous blister ?

Types de machines d'emballage sous blister appliquées à l'industrie pharmaceutique

TOP 10 des fabricants de machines de conditionnement sous blister.