Los moldes blíster se utilizan comúnmente en diversas industrias, desde la farmacéutica hasta la de bienes de consumo. Ayudan a proteger medicamentos, productos electrónicos e incluso nutracéuticos esenciales. Por eso, el mercado global de blísteres es... Se espera que alcance los 53.350 millones de dólares en 2032Pero ¿qué tipo de molde blíster elegir para su negocio? ¿Cuáles son los diferentes materiales disponibles? Si desea saber esto y más sobre el envasado blíster, ¡este artículo es para usted! Continúe leyendo.

¿Qué es el moho blíster?

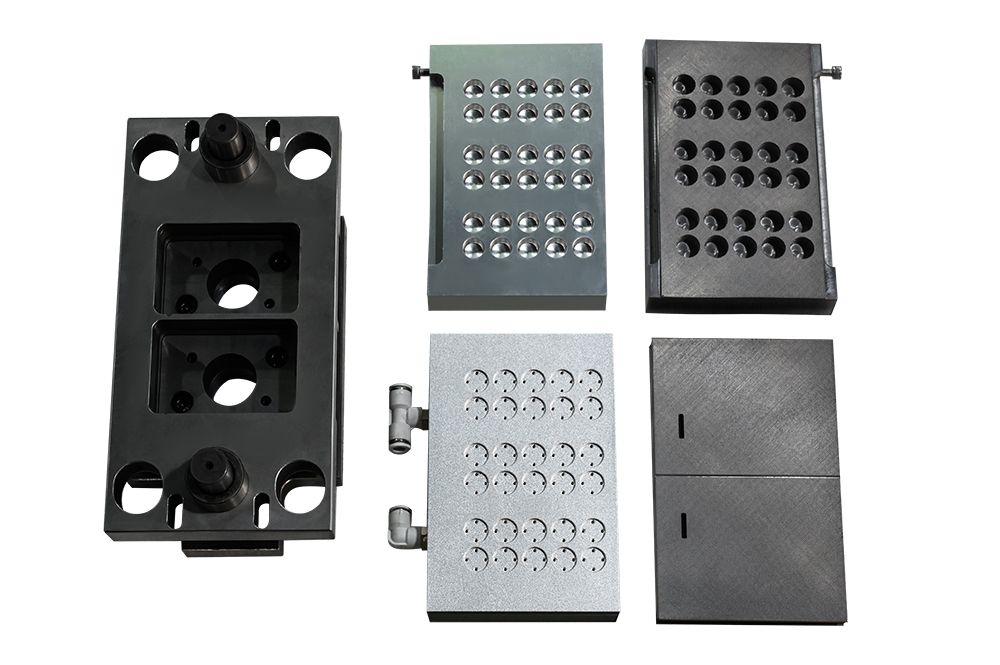

Normalmente, los moldes blíster son componentes que moldean películas o láminas de plástico calentadas en cavidades mediante presión de aire o vacío. Este proceso de envasado protege diversos productos insertándolos dentro de los moldes o cavidades y sellándolos posteriormente con una tapa o material de soporte. máquina blíster Componente fundamental para la fabricación de diferentes productos. En general, es rentable, mantiene la integridad del producto y garantiza una alta eficiencia de producción.

Veamos el proceso general de utilización de un molde blíster en el envasado:

- El primer paso consiste en la producción de un molde al vacío con yeso u otros materiales como metal y madera. Una vez seco el molde, se utiliza 1 a 2 milímetros de flores de taladro para perforar pequeños agujeros en las zonas bajas y cóncavas.

- Desenrolle una película de plástico e introdúzcala en la máquina envasadora. La película se precalienta a una temperatura adecuada para ablandarse y flexibilizarse, preparándola para el moldeo.

- Luego se presiona en el molde utilizando aire comprimido o alta presión para formar cavidades de blíster individuales.

- A continuación, las cavidades blíster recién formadas se trasladan a una estación de llenado donde el producto, como comprimidos y cápsulas, se coloca cuidadosamente en los blísteres.

- Luego se coloca un material de tapa, generalmente una lámina de aluminio, sobre las ampollas y se sella con calor a una temperatura y presión específicas para mantener seguro el contenido de la ampolla.

- Los pasos finales implican estampar o imprimir los números de lote y las fechas de caducidad en los blísteres y cortarlos en tiras.

Tipos de moldes blíster

En cuanto a los tipos de moldes blíster o envases, dos que destacan son el termoformado y el conformado en frío. Aquí tiene una explicación detallada de cada uno para que pueda elegir el más adecuado para sus aplicaciones:

Termoformado

El blíster termoformado se fabrica calentando una lámina o película de plástico a una temperatura maleable y moldeándola en una cavidad donde se coloca el producto. Posteriormente, se sella otro material, generalmente una lámina o una capa de plástico, sobre los moldes blíster para asegurar los productos. Algunos nombres comunes para el termoformado son envases de burbujas, envases tipo clamshell o envases expositores.

Veamos los diferentes tipos de métodos de envasado blíster termoformado:

- Conformado al vacíoComo su nombre indica, en este proceso se calienta una lámina de plástico hasta que se vuelve maleable y luego se succiona mediante vacío hasta obtener la forma deseada. Al enfriarse, el molde blíster final se expulsa de la máquina. Generalmente, el termoformado al vacío utiliza controles neumáticos, hidráulicos y térmicos para permitir una producción más rápida y de mayor calidad de moldes blíster. Permite crear diseños de blíster en menos tiempo, satisfaciendo así las necesidades del cliente final.

- Formación de presiónSi busca una forma de blíster compleja que no se puede lograr con aire, el conformado por presión es la solución. En este método, las películas de plástico se introducen en un troquel para formar un espesor uniforme. Existen placas refrigeradas que presionan la película para darle su nueva forma. Luego, se corta con una troqueladora para obtener el diseño final del producto. Este método es muy adecuado para crear blísteres complejos pero precisos, y funciona con materiales como... PET, PVC y PP.

Conformado en frío

En esencia, el conformado en frío es un proceso en el que una fina lámina de aluminio se transforma en cavidades o moldes blíster mediante alta presión sin aplicar calor. La máquina blíster utiliza un sello de presión para forzar las láminas a adoptar una forma específica del molde. De esta manera, incluso al retirar el sello, la película de aluminio se estira y conserva la forma del molde.

Este enfoque ofrece numerosas ventajas, como un bajo coste energético, ya que no se consume energía para calentar, y proporciona una barrera contra la humedad y el oxígeno. Sin embargo, también presenta algunas desventajas, como el elevado coste de las materias primas y la baja velocidad de producción en comparación con el blíster termoformado.

Diferentes materiales para moldes blíster

Existe una variedad de materiales para moldes blíster que puede utilizar para sus aplicaciones, incluyendo PVC, PVDC y papel de aluminio, entre muchos otros. A continuación, se presenta un resumen de sus características principales:

CLORURO DE POLIVINILO

CLORURO DE POLIVINILO Significa cloruro de polivinilo, un polímero plástico sintético. Se obtiene mediante la polimerización de monómeros de cloruro de vinilo y es popular por su durabilidad, resistencia química y rentabilidad.

Al ser un material ligero, tiene una densidad de alrededor de 1,3 a 1,45 g/cm³ y un punto de fusión de 212°C (414°F). La mejor parte es su alta claridad, que permite a los consumidores ver los productos dentro de los moldes blíster.

PVDC

PVDC El cloruro de polivinilideno (PVDC) es un polímero termoplástico conocido por sus excepcionales propiedades de barrera contra gases, humedad y aceites. Estas propiedades superiores se deben a que el PVDC tiene el doble de contenido de cloro que el PVC.

Tiene una densidad mayor que el PVC, situándose en torno a 1,86 a 1,88 g/cm³. Además de esto, su punto de fusión es bastante alto, 185 a 200°CSin embargo, es caro y presenta algunos desafíos de reciclaje.

OPA-ALU-PVC

OPA-ALU-PVC Es una lámina compuesta que se utiliza en la formación de moldes blíster farmacéuticos. El OPA (poliaminas orientadas) la capa proporciona resistencia mecánica, ALU (lámina de aluminio) actúa como barrera contra las condiciones ambientales y el PVC es la capa de contacto y sellado.

Es un material popular en el conformado en frío, ya que se puede prensar en moldes blíster sin necesidad de calor. Su principal característica es su resistencia a la perforación y su capacidad para prolongar la vida útil de los productos.

Equipos para moldes blíster

La fabricación de moldes blíster precisos requiere un conjunto de equipos, desde estaciones de llenado hasta enfriadores, compresores de aire y bombas de vacío. Analicemos los equipos auxiliares y sus funciones:

- Bombas de vacíoLas bombas de vacío son dispositivos que eliminan el aire de los moldes blíster y crean un entorno de presión negativa para mantener seguros los productos farmacéuticos.

- Enfriadores:Los enfriadores son equipos de enfriamiento, que absorben el calor de las ampollas formadas para evitar su deformación y mantener su estabilidad.

- Estación de perforación:Corta los moldes blíster en blísteres o paquetes individuales para facilitar su clasificación y organización.

- Sistemas de alimentaciónCarga con precisión los medicamentos en los blísteres para garantizar la calidad. Los sistemas de alimentación más comunes incluyen sistemas vibratorios, de cepillo y por gravedad.

- Unidades de impresión:Los equipos de impresión aplican códigos de lote, nombre del producto y fecha de vencimiento en los blísteres utilizando tecnologías de impresión por transferencia térmica o inyección de tinta.

¿Cómo garantizar el control de calidad de los moldes blíster o embalajes?

El empaque de sus productos puede influir en gran medida en la imagen de su negocio. Las estadísticas demuestran que 72% de los consumidores están de acuerdo en que el diseño de envases Puede influir en las decisiones de compra. Así es como puede garantizar el control de calidad en sus blísteres o envases:

- Inspeccione cuidadosamente todas las materias primas entrantes, incluyendo papel de aluminio, PVC y cartón. Asegúrese de que tengan el grosor deseado y que no presenten recubrimientos irregulares ni desgaste.

- Realice el mantenimiento y calibre periódicamente todos los equipos de envasado en blíster, ya sea la estación de llenado o la máquina selladora, para garantizar un rendimiento constante.

- Utilice cámaras y sistemas de visión para verificar defectos como colores incorrectos, productos rotos y tamaños antes de sellar para evitar la insatisfacción del cliente.

- Realice pruebas de tinte asistidas por vacío para verificar la integridad del sello y asegurarse de que no haya puntos por donde pueda filtrarse la humedad.

- Asegúrese de que se coloque el producto correcto en cada cavidad en el número correcto y que no haya materiales extraños en ella.

Ventajas de los moldes blíster

Las ventajas de los moldes blíster son numerosas, desde una vista previa clara del producto hasta la reducción del riesgo de daños. A continuación, se detallan las ventajas de los moldes blíster:

Vista previa clara del producto

Una de las ventajas de los blísteres es que ofrecen una vista previa clara del producto. Dado que la mayoría de los materiales utilizados en su fabricación son transparentes, los consumidores pueden ver claramente el estado de los medicamentos.

Pueden garantizar que todos los artículos estén contabilizados y en buen estado. Además, los moldes blíster tienen un aspecto más atractivo, lo que facilita la compra.

Reducción de daños al producto

¿Sabías que se pierden más de 7% de existencias, ya sea por... 4.1% que se dañen o perezcan, o el adicional ¿3% que está sobreproducido? ¡Lamentablemente es cierto!

Sin embargo, otra ventaja de los moldes blíster es que reducen el riesgo de daños durante la manipulación, el envío y el almacenamiento en estanterías. Los compartimentos cerrados garantizan que cada producto esté bien embalado, evitando que se muevan o golpeen entre sí.

Rentable

La mayoría de los materiales para moldes blíster son asequibles, lo que reduce los costos de producción para los fabricantes. Además, el embalaje requiere muy pocos materiales: una fina película de plástico y una tarjeta de soporte. El proceso general de embalaje blíster puede automatizarse, lo que reduce significativamente los costos operativos.

Otros beneficios de los moldes blíster son que son difíciles de abrir para niños menores de 5 años, vienen en varias formas y tamaños y mejoran la vida útil de los productos.

Aplicaciones de los moldes blíster

Las aplicaciones de los moldes blíster son diversas, ya que se pueden utilizar para envasar productos farmacéuticos, nutracéuticos, cannabis y otros productos alimenticios. Analicémoslos:

- productos farmacéuticosEn la industria farmacéutica, los moldes blíster se utilizan para contener cápsulas, píldoras y dispositivos médicos, lo que garantiza la resistencia contra la manipulación.

- Bienes de consumo:A menudo, los productos electrónicos y las herramientas como los cuchillos también vienen en blísteres para evitar un fácil acceso.

- Nutracéuticos:Las vitaminas, hierbas, minerales y otros gránulos saludables también se envasan en moldes blíster para mejorar la comodidad y la protección contra los factores ambientales.

- Industria alimentaria:Este envase es ideal para artículos de un solo uso, como chicles y caramelos.

¿Qué afecta la vida útil de los blísteres?

Pero ¿qué afecta la vida útil de los blísteres? ¿Por qué se deterioran sus productos? Analicemos:

Temperatura y humedad

Las fluctuaciones o altas temperaturas y la humedad pueden provocar que las tabletas absorban agua, lo que puede provocar la degradación química de los medicamentos. Se pueden formar costras o proliferar microbios que reducen significativamente la eficacia y la potencia del medicamento.

Oxígeno

El oxígeno puede iniciar diversas reacciones químicas, como la oxidación, degradando ingredientes farmacéuticos sensibles o activos. En combinación con la humedad, el oxígeno puede provocar la hidrólisis de los API. Notará decoloración, cambios en la textura e incluso en el olor.

Luz

La exposición constante de los moldes blíster a la luz ultravioleta descompone las cadenas poliméricas del plástico. Esto provoca degradación de la superficie, decoloración y pérdida de resistencia mecánica, lo que puede reducir la vida útil del producto.

¿Cómo realizar el mantenimiento de la máquina de moldes blíster?

Ya ha instalado su blíster y fabrica moldes de blíster de forma eficiente. Sin embargo, algo importante que podría estar descuidando es el mantenimiento del equipo. ¿No sabe cómo hacerlo? Aquí tiene algunos consejos útiles:

- Revise periódicamente el elemento calefactor de plástico de la blíster. Asegúrese de que funcione correctamente; si la intensidad del calentamiento disminuye, deberá reemplazarlo. También pueden acumularse residuos en la placa calefactora; límpiela para mantenerla impecable.

- Después de cada ciclo de producción, limpie el molde para evitar la contaminación. Revise constantemente el molde para detectar desgaste y, si está desgastado, reemplácelo inmediatamente para mantener una buena calidad del producto.

- Inspeccione las herramientas de corte para comprobar su afilado y velocidad. Reemplace o repare las herramientas viejas según sea necesario para asegurar cortes suaves y uniformes.

- Como el sistema de control es el cerebro de la línea de envasado en blíster, asegúrese de que todas las conexiones eléctricas sean seguras, que la pantalla funcione bien y actualice el software de manera oportuna para que la máquina funcione de manera óptima.

- Establezca programas semanales y mensuales de limpieza y mantenimiento. Registre todo, como la fecha de la última limpieza, el equipo reemplazado, los problemas detectados y los que se han solucionado, para un mejor seguimiento.

Tendencias regulatorias y de mercado

El marco regulatorio y las tendencias del mercado en torno al blíster están cambiando. Ahora se presta mayor atención al uso de materiales sostenibles como el PET, el PP y otros polímeros reciclables, que sustituyen al PVC tradicional. Existen leyes estrictas, como la... Ley de Seguridad de la Cadena de Suministro de Medicamentos de EE. UU. (DSCSA) así como la Directiva de Medicamentos Falsificados de la UE (FMD). Exigen que cada blíster tenga una identidad distintiva y trazable para prevenir la falsificación.

Conclusión

Los moldes blíster son ideales para envasar productos farmacéuticos sensibles. ¿Quiere saber dónde encontrar equipos de blíster duraderos y certificados? Contacte con Finetech ¡Hoy y explore nuestra gama de maquinaria que hará que su operación sea sencilla y segura!