¿Sabes cómo se mezclan tan uniformemente las proteínas en polvo y otros productos químicos en polvo? Esa es la magia de una mezcladora de cinta. Es una potente herramienta industrial diseñada para mezclar grandes cantidades de materiales secos o ligeramente húmedos de forma rápida y uniforme.

Ya sea que trabaje en la industria alimentaria, farmacéutica o química, esta máquina desempeña un papel silencioso pero crucial detrás de escena.

En el artículo de hoy, exploraremos qué son las mezcladoras de cinta, cómo funcionan y qué las diferencia. Así que, si estás en producción o estás pensando en ampliar tu propio producto, esta es una herramienta que vale la pena conocer.

¿Qué es Ribbon Blender?

Una mezcladora de cinta es un tipo de equipo industrial que se utiliza para mezclar polvos secos, gránulos y, en ocasiones, líquidos. Utiliza una cámara horizontal en forma de U con cintas giratorias que mueven los materiales en direcciones opuestas para lograr una mezcla consistente y uniforme.

Esta máquina está diseñada para manipular materiales a granel de forma rápida y eficiente. Es ideal para mezclar especias, harina, pienso, proteínas en polvo, cosméticos y más. Su uso se encuentra en las industrias alimentaria, farmacéutica y agrícola.

En resumen, las mezcladoras de cinta son la opción ideal para las empresas que necesitan mezclas uniformes y de alta calidad en todo momento.

¿Cómo funciona la máquina mezcladora de cinta?

Así es como funciona la máquina mezcladora de cinta:

Paso 1:El polvo seco y los gránulos se cargan en un tanque de mezcla horizontal en forma de U.

Paso 2El operador utiliza el panel de control para activar las cintas metálicas dentro del tanque. Desde este panel, también puede ajustar la velocidad de las cintas, así como otros parámetros.

Paso 3Las dos cuchillas de la cinta giran en direcciones opuestas para mezclar los polvos uniformemente. La cinta exterior mueve el material hacia el centro, mientras que la interior lo mueve hacia afuera.

Paso 4Una vez mezcladas las materias primas, el material se libera por una válvula en el fondo del tanque y se recoge en un recipiente grande.

¿Cuál es el tiempo promedio de mezcla de una máquina mezcladora de cinta?

El proceso normalmente toma entre 3 y 5 minutos. Esto hace que estas máquinas sean altamente eficientes y estén optimizadas para una mezcla rápida. Sin embargo, esto depende del tipo y la cantidad de material.

Diferentes tipos de mezcladores de cinta

Las mezcladoras de cinta están disponibles en varios diseños para adaptarse a diferentes necesidades de mezcla. Cada tipo tiene una estructura y una función ligeramente diferentes, pero todas siguen el mismo principio básico de la mezcla de cinta. Estos son los tres tipos más comunes:

1. Mezclador de cinta simple

Mejor para: Trabajos sencillos de mezcla en seco.

Un mezclador de cinta simple generalmente cuenta con una sola cinta en espiral, generalmente enrollada en una sola dirección. Impulsa los materiales en un solo flujo, generalmente de un extremo del tanque al otro.

Este diseño es óptimo para polvos ligeros o fluidos que no requieren una mezcla intensa. La única desventaja de esta máquina es que no es ideal para mezclas duras y pegajosas.

2. Licuadora de doble cinta

Mejor para: Polvos, gránulos e incluso materiales semihúmedos.

El mezclador de doble cinta es el tipo más utilizado en las industrias actuales. Cuenta con dos cintas en espiral, una interna y otra externa, que mueven los materiales en direcciones opuestas.

Este movimiento a contracorriente permite lograr una mezcla más rápida y uniforme. Sin embargo, no es adecuado para materiales extremadamente pegajosos o que requieran mezcla al vacío.

3. Mezclador de cinta al vacío

Mejor para: Aplicaciones farmacéuticas, alimentarias o de química fina.

Una mezcladora de cinta al vacío añade otra característica: la capacidad de crear vacío dentro de la cámara de mezcla. Esto elimina el aire y la humedad de la mezcla.

Es especialmente útil para materiales sensibles o cuando la calidad del producto depende de una atmósfera controlada. El único problema que podría presentar es que es un poco más complejo y costoso que otros.

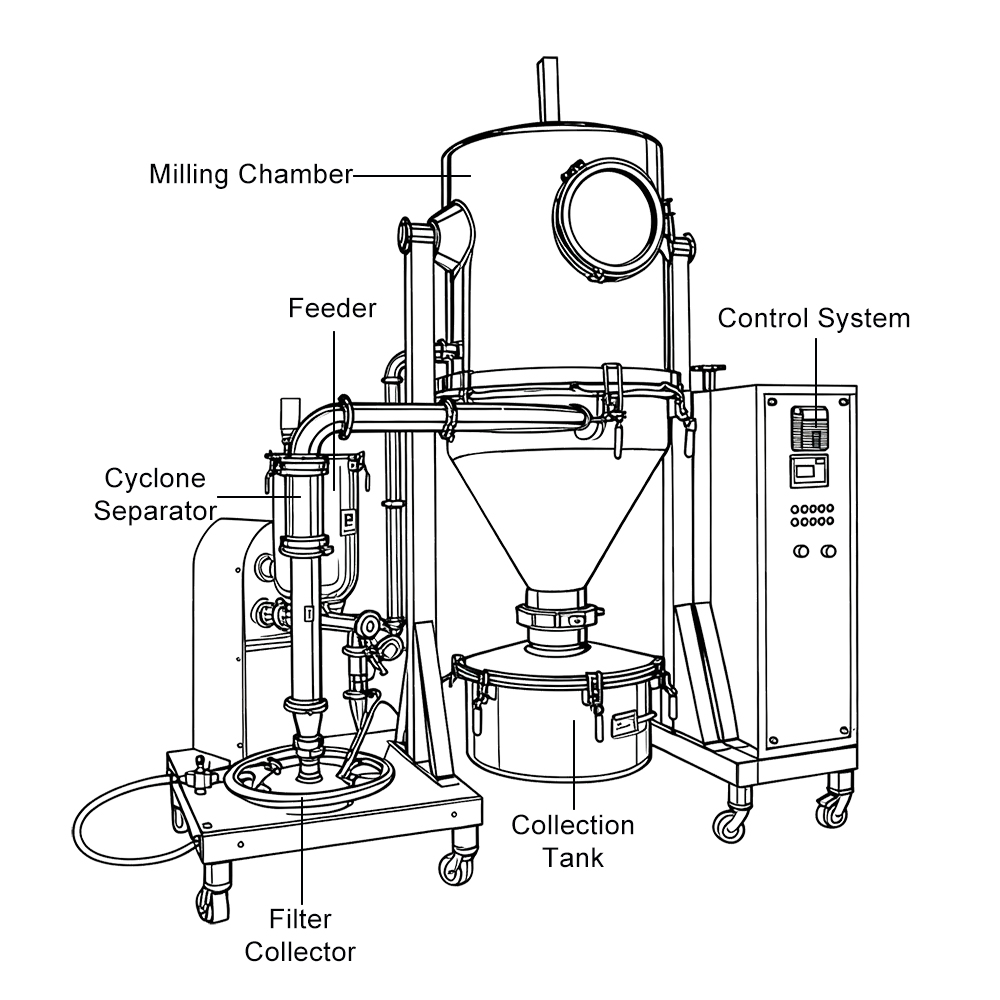

Componentes clave de una máquina mezcladora de cinta

Para comprender completamente el funcionamiento de una mezcladora de cinta, es necesario conocer la función de cada componente. Cada componente desempeña un papel importante en el proceso de mezcla. Estos componentes incluyen:

1. Cámara de mezcla

La cámara de mezcla es el cuerpo grande en forma de U de la máquina donde se colocan todos los ingredientes. Suele estar fabricada en acero inoxidable o acero al carbono para procesar materiales tanto de grado alimenticio como industriales.

En cuanto al diseño, la cámara de mezcla tiene una forma curva que permite que las aspas de cinta en su interior muevan los materiales con libertad y eficiencia. Esto ayuda a evitar puntos muertos y facilita una mezcla uniforme de todos los ingredientes.

De hecho, más de 64% de mezcladores de cinta recién lanzados Para las industrias alimentaria y farmacéutica también cuentan con un CIP (Limpieza en el lugar) sistema.

2. Agitador (Cuchilla de cinta)

Dentro de la cámara, el agitador es la pieza que realmente realiza la mezcla. Consta de dos cintas helicoidales, una exterior y otra interior. Ambas están unidas a un eje giratorio.

A medida que la cuchilla gira, la cinta exterior empuja los materiales hacia el extremo de la cámara, mientras que la cinta interior los devuelve al centro. Esto crea un bucle continuo que garantiza que toda la mezcla se integre uniformemente.

3. Motor y sistema de accionamiento

El motor impulsa todo el proceso de mezcla. Está conectado a una caja de engranajes y al eje principal que gira las cuchillas. Este sistema permite que la licuadora funcione a una velocidad constante, lo cual es importante para lograr resultados de mezcla uniformes.

Sin embargo, la mejor parte es que puedes cambiar el motor dependiendo de la potencia que necesites para manejar materiales livianos o pesados.

4. Valor de descarga

Una vez finalizada la mezcla, es necesario retirar el material terminado de la cámara. Aquí es donde entra en juego la válvula de descarga. Se encuentra en la parte inferior de la cámara y se abre para dejar salir el producto mezclado.

Algunas máquinas también utilizan válvulas manuales, mientras que otras son automáticas. Un sistema de descarga suave y rápido ahorra tiempo y ayuda a reducir el desperdicio de material entre lotes.

5. Cubierta y protectores de seguridad

La parte superior de la cámara de mezcla suele estar sellada con una tapa que puede incluir puertos para añadir líquidos o polvos durante la operación. Muchos mezcladores de cinta también incluyen protectores de seguridad para proteger a los trabajadores de las piezas móviles.

Estas características mejoran la seguridad del operador y ayudan a mantener la higiene al mantener el polvo fuera de la mezcla.

¿Dónde se utiliza una máquina mezcladora de cinta?

Como se mencionó anteriormente, las mezcladoras de cinta se utilizan en una amplia gama de industrias, especialmente cuando se requiere una mezcla completa de polvos secos, gránulos o materiales pastosos.

Así es como se benefician los diferentes sectores:

- Industria alimentariaLas licuadoras de cinta mezclan ingredientes como harina, especias, polvo para hornear y mezclas de proteínas. Ayudan a garantizar una distribución uniforme del sabor, a restaurar el equilibrio y a conservar el color.

- Industria farmacéuticaEn la producción farmacéutica, estas mezcladoras se emplean para combinar polvos para tabletas, cápsulas y polvos medicinales. Su suave y minuciosa mezcla garantiza la consistencia y precisión de la dosificación.

- Industria químicaEstas mezcladoras procesan productos químicos secos, detergentes, fertilizantes, pigmentos y compuestos plásticos. Gracias a su diseño, la mezcla se mantiene segura y libre de polvo durante la mezcla de sustancias reactivas.

- Industria agrícola:Para preparar mezclas de alimentos, fertilizantes, Para el recubrimiento de semillas, las empresas utilizan mezcladoras de cinta. Estas garantizan una distribución uniforme de nutrientes y tratamientos, lo que favorece directamente la salud de los cultivos y la nutrición del ganado.

Licuadora de cinta vs. licuadora de paleta: ¿cuál es la diferencia?

Aunque la licuadora de cinta y batidora de paleta Puede que parezca familiar a primera vista, pero aquí hay una comparación entre ambos:

Característica | Mezclador de cinta | Batidora de paleta |

Mecanismo de mezcla | Las cintas helicoidales internas y externas mueven el material en direcciones opuestas | Las paletas planas recogen y doblan materiales |

Etapas de mezcla | Mezcla típicamente de una sola etapa | Puede acomodar mezclas por etapas con mayor control |

Forma del diseño | Canal horizontal en forma de U | Canal horizontal en forma de U o W |

Método de descarga | Descarga central inferior (liberación rápida) | Descarga lateral o inferior; diseño más flexible |

Rango de capacidad | Grandes capacidades; escalable para uso industrial | Capacidades pequeñas a medianas; a menudo personalizables |

Tiempo de mezcla | Mezcla más rápida (normalmente de 5 a 15 minutos) | Tiempo de mezcla ligeramente más largo debido al movimiento suave |

Aplicaciones | Especias, proteínas en polvo, productos químicos, piensos para animales. | Alimentos para bebés, productos farmacéuticos, pastas húmedas, ingredientes delicados. |

Patrón de flujo | Radial y axial (flujo en contracorriente bidireccional) | Acción de volteo y plegado |

Licuadora de cinta vs. licuadora vertical: ¿cuál se adapta a su fábrica?

Entendamos la diferencia entre una licuadora de cinta y una licuadora vertical con mesa:

Característica | Mezclador de cinta | Licuadora vertical |

Orientación | Horizontal | Vertical |

Mecanismo de mezcla | Las cintas espirales mueven materiales en direcciones opuestas | El tornillo vertical levanta y hace girar los materiales de abajo a arriba |

Tamaño del lote | Maneja grandes lotes con facilidad | Más adecuado para lotes pequeños y medianos. |

Tiempo de mezcla | Ciclos de mezcla más rápidos | Más lento debido al mecanismo de flujo ascendente |

Huella / Espacio | Requiere más espacio en el piso | Compacto; ocupa menos espacio en el suelo |

Carga/Descarga | Fácil gracias a la orientación horizontal. | Puede requerir esfuerzo o equipo adicional |

Aplicaciones | Productos químicos, proteínas en polvo, especias, mezclas de alimentos secos. | Piensos para animales, mezclas agrícolas, ligeros materiales fibrosos |

Facilidad de limpieza | Acceso más fácil gracias al diseño horizontal | Puede ser más difícil de limpiar debido a la profundidad vertical. |

Costo | Generalmente más caro debido al tamaño. | Más económico para operaciones a pequeña escala |

Llevar

Las mezcladoras de cinta realizan el trabajo con mayor eficiencia. Su diseño sencillo y su capacidad para procesar grandes lotes las convierten en una inversión inteligente para muchas plantas de fabricación.

Por lo tanto, si su producción implica la mezcla constante de materiales secos o semihúmedos, una mezcladora de cinta podría ser justo lo que necesita. Dado que la demanda de productos mixtos sigue creciendo, contar con el equipo adecuado puede asegurarle el éxito.

Preguntas frecuentes

1. ¿Puede una mezcladora de cinta manejar líquidos o solo materiales secos?

Los mezcladores de cinta están diseñados principalmente para polvos secos y materiales granulares, pero también pueden procesar aditivos semihúmedos o líquidos. Sin embargo, no son ideales para mezclas completamente húmedas o en suspensión. Para ello, sería más adecuado un tipo diferente de mezclador.

2. ¿Se pueden utilizar mezcladores de cinta para productos de calidad alimentaria?

Sí, se pueden usar mezcladoras de cinta para productos de grado alimenticio. Muchos modelos están fabricados con piezas de contacto de acero inoxidable y diseñados para cumplir con las normas de seguridad alimentaria. Estas máquinas se utilizan comúnmente en la producción de proteínas en polvo, mezclas de harinas, especias, mezclas para hornear y otros productos similares.

3. ¿Cuánta energía consume una licuadora de cinta?

Las unidades pequeñas a escala de laboratorio pueden utilizar alrededor de 2-5 kW, mientras que los modelos industriales más grandes pueden requerir 15-30 kW o más. Sin embargo, los mezcladores de cinta son conocidos por su eficiencia energética en comparación con otros equipos de mezcla de alta intensidad.