La fabricación de medicamentos requiere equipos especiales. Las compañías farmacéuticas utilizan diversas máquinas para crear medicamentos seguros. Estas máquinas deben ser extremadamente limpias y precisas. Exploremos el equipo esencial que se utiliza en fabricación farmacéutica.

1. Equipo de procesamiento de materia prima

Mezcladoras y Licuadoras

Los mezcladores y licuadoras combinan ingredientes farmacéuticos activos con otros materiales. Mezclan polvos y líquidos de forma eficaz. Estas máquinas son rápidas y eficientes. De esta manera, cada pastilla recibe la misma cantidad de medicamento.

Las batidoras de alta velocidad se encargan de las tareas más difíciles. Mezclan ingredientes que no se combinan fácilmente. La alta velocidad crea mezclas perfectas. Y lo hace rápidamente.

Las batidoras planetarias funcionan como batidoras gigantes de cocina. Manipulan materiales espesos con facilidad. Las empresas las utilizan para cremas y ungüentos. Mezclan ingredientes sin ensuciar.

Las licuadoras de cinta mezclan polvos secos con suavidad. Cuentan con cintas metálicas en su interior. Estas cintas giran lentamente, lo que protege los ingredientes delicados.

Molinos y reducción de tamaño

Los molinos descomponen los materiales en fragmentos más pequeños. Producen partículas del tamaño adecuado para los medicamentos. Las partículas más pequeñas se mezclan mejor. Además, actúan más rápido en el organismo.

Cada molino funciona de forma distinta. Algunos utilizan aspas giratorias. Otros, piedras de afilar. La elección depende del material.

Tamices y separación

Los tamices separan las partículas por tamaño. Utilizan mallas con agujeros de diferentes tamaños. Las partículas más grandes se quedan en la parte superior, mientras que las más pequeñas caen por los agujeros.

Este proceso garantiza un tamaño de partícula uniforme. Unas partículas consistentes producen mejores medicamentos. Además, facilitan el funcionamiento de las máquinas.

Sistemas de almacenamiento y alimentación

Los tanques almacenan líquidos y polvos de forma segura. Vienen en una variedad de tamaños. Algunos tanques son calefactados. Otros son refrigerados. Algunos incorporan sistemas de mezcla.

Los alimentadores suministran cantidades exactas de materiales. Controlan la cantidad que llega a cada máquina. La alimentación precisa evita el desperdicio y garantiza la calidad.

Purificación del agua

Los sistemas de purificación producen agua ultrapura. El agua corriente del grifo tiene demasiadas impurezas. La fabricación de medicamentos requiere agua para inyecciones. Estos sistemas eliminan todo aquello que pueda dañar a los pacientes.

2. Equipo de granulación

Los granuladores convierten los polvos en pequeños grumos. Estos grumos se llaman gránulos. Los gránulos fluyen mejor que el polvo. También se comprimen en tabletas con mayor facilidad.

Granulación húmeda Utiliza líquido para unir el polvo. El líquido actúa como pegamento entre las partículas. Tras el secado, quedan gránulos resistentes.

Granulación en seco Presiona el polvo sin añadir líquido. Esto funciona bien con materiales que no se mojan. La presión por sí sola crea buenos gránulos.

Granuladores de alto cizallamiento Trabajan con mayor eficiencia. Mezclan y granulan simultáneamente, lo que ahorra tiempo. Además, producen gránulos muy uniformes.

3. Sistemas de calefacción y refrigeración

Equipo de secado

Los hornos eliminan la humedad de los materiales. Los materiales húmedos pueden desarrollar bacterias. Los materiales secos se mantienen estables por más tiempo. Cada horno utiliza temperaturas diferentes.

Los sistemas de calentamiento calientan los materiales durante el procesamiento. Muchas reacciones requieren temperaturas específicas. Un calentamiento preciso garantiza buenos resultados.

Control de temperatura

Los sistemas de enfriamiento eliminan el exceso de calor. Algunos procesos generan demasiado calor. El enfriamiento previene daños a los ingredientes sensibles.

Torres de enfriamiento Manejar grandes cantidades de calorUtilizan agua y aire para enfriarseLas grandes fábricas necesitan estos potentes sistemas.

4. Equipo de esterilización

Esterilización por vapor

Los autoclaves eliminan los gérmenes con vapor caliente. Alcanzan temperaturas muy altas bajo presión. Este calor destruye todas las bacterias y también los virus. Un equipo limpio previene problemas de contaminación.

La esterilización con vapor es muy fiable. Funciona con la mayoría de los materiales. Sin embargo, algunos artículos de plástico no soportan el calor.

Sistemas de filtración

Los sistemas de filtración estéril eliminan los gérmenes sin calor. Utilizan filtros muy finos que atrapan bacterias y virus. El líquido limpio pasa de forma segura.

Este método funciona bien con materiales sensibles al calor. Muchos medicamentos líquidos utilizan filtración estéril.

Liofilización

Los sistemas de liofilización secan los productos a temperaturas muy bajas. Primero congelan el producto. Luego, eliminan el hielo sin derretirlo. Esto crea productos secos muy estables.

La liofilización es muy eficaz para las vacunas. También funciona con los productos biológicos. Estos medicamentos sensibles conservan su eficacia durante más tiempo cuando se liofilizan.

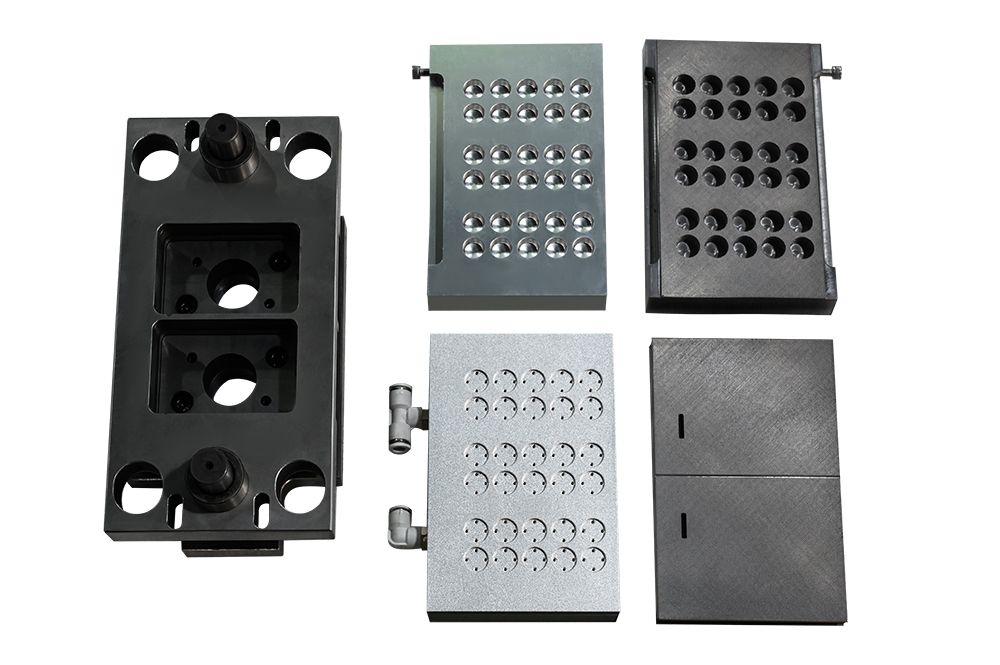

5. Fabricación de comprimidos y cápsulas

Producción de tabletas

Las prensas de tabletas comprimen el polvo para formar pastillas. Emplean una enorme presión para comprimir los materiales. Las buenas máquinas producen miles de tabletas por hora. Las tabletas siempre tienen la forma perfecta.

Las tableteadoras modernas cuentan con varias estaciones. Cada estación produce una tableta. Varias estaciones trabajan juntas, lo que permite una producción de alta velocidad.

Máquinas de recubrimiento de tabletas Añaden capas protectoras. Rocian el recubrimiento mientras las tabletas giran. Esto facilita la ingestión de las pastillas. También protege el medicamento de la humedad.

Sistemas de cápsulas

Máquinas de encapsulación Llena cápsulas vacías con medicamento. Funcionan con rapidez y precisión. Las mejores máquinas llenan cientos de cápsulas por minuto. Cada cápsula recibe la cantidad exacta.

Estas máquinas pueden procesar polvos y líquidos. Separan automáticamente las mitades de las cápsulas. Tras el llenado, las vuelven a unir.

Marcado e identificación

Impresoras de cápsulas y tabletas Añaden información importante. Imprimen números en cada dosis. También imprimen letras. Esto ayuda a identificar diferentes medicamentos y previene la falsificación.

La impresión debe ser muy clara. Los pacientes deben poder leerla con facilidad. Los farmacéuticos también deben poder leerla. Las tintas especiales son resistentes al roce.

6. Equipos de embalaje

Embalaje blíster

Máquinas de embalaje blíster Crean compartimentos individuales para las pastillas. Forman burbujas de plástico alrededor de cada pastilla. Luego, sellan todo con papel de aluminio. Esto protege los medicamentos del aire y de la humedad.

Los blísteres son muy populares entre los pacientes, ya que permiten ver cada dosis con claridad. Además, el envase previene sobredosis accidentales.

Sistemas de llenado de botellas

Líneas de embotellado y llenado Colocan los medicamentos en los envases. Cuentan las tabletas automáticamente. Luego, añaden la cantidad correcta a cada frasco. Esto evita errores de conteo.

Las tapadoras sellan las botellas con tapas herméticas. Las tapas sueltas permiten la entrada de humedad. Las tapas herméticas mantienen los medicamentos frescos por más tiempo.

Máquina de embalaje de cartón

Los cartoneros colocan los paquetes individuales en cajas. Doblan las cajas automáticamente. Luego, introducen los paquetes de medicamentos. Finalmente, sellan todo.

Máquinas contadoras Verifican la cantidad correcta de artículos. Utilizan sensores para realizar un conteo muy preciso. Un conteo erróneo podría significar dosis incorrectas para los pacientes.

Sistemas de sellado

Las selladoras por inducción crean sellos a prueba de manipulaciones. Utilizan energía electromagnética. Esto sella el aluminio a las tapas de las botellas. Los pacientes pueden ver si alguien abrió la botella antes que ellos.

7. Equipo de limpieza

Limpieza automatizada

Sistemas CIP Lave el equipo sin desmontarlo. CIP significa limpieza in situ. Rocía soluciones de limpieza por todas las tuberías y los tanques. Esto ahorra tiempo y garantiza una limpieza profunda.

Los sistemas CIP utilizan diferentes pasos de limpieza. Primero, se enjuagan con agua. Luego, se limpian con detergente. Finalmente, se desinfecta todo.

Limpieza de contenedores

Las lavadoras de contenedores limpian contenedores grandes. Estos contenedores se utilizan para materiales. Estos contenedores y contenedores se ensucian durante el uso. El lavado automatizado garantiza que estén perfectamente limpios para su reutilización.

Los recipientes limpios previenen la contaminación cruzada. Los diferentes medicamentos no pueden mezclarse accidentalmente. Esto protege la seguridad del paciente.

8. Instrumentos analíticos

Análisis químico

La HPLC identifica ¿Qué contiene cada medicamento? La cromatografía líquida de alta resolución (HPLC) separa diferentes sustancias químicas para su análisis. Esto garantiza la presencia de los ingredientes correctos. También verifica las cantidades correctas.

Cromatógrafos de gases Analizan materiales que se transforman fácilmente en gases. Separan diferentes compuestos. Esto facilita la identificación y la verificación de la pureza de los medicamentos.

Los espectrofotómetros miden cómo los materiales absorben la luz. Diferentes sustancias químicas absorben distintos colores. Esto crea huellas dactilares únicas. Estas huellas facilitan la identificación.

Pruebas básicas

Medidores de pH Miden la acidez de las soluciones. También miden su alcalinidad. Un pH correcto es fundamental para muchos medicamentos. Un pH incorrecto puede hacer que los medicamentos sean ineficaces y también peligrosos.

Las balanzas pesan materiales con extrema precisión. Incluso los errores de medición más pequeños pueden causar problemas. Las balanzas farmacéuticas miden cantidades muy pequeñas. Pueden medir fracciones de miligramos.

9. Otros equipos importantes

Procesamiento químico

Los reactores crean nuevos compuestos químicos. Proporcionan entornos controlados para las reacciones. La temperatura se controla con precisión. La presión también se controla. La mezcla también se controla.

Distintos reactores gestionan distintos tipos de reacciones. Algunos requieren alta presión. Otros requieren atmósferas especiales.

Equipo de separación

Las centrífugas separan los materiales girando a gran velocidad. Los materiales pesados se desplazan hacia afuera, mientras que los ligeros permanecen en el centro. Esto separa los diferentes componentes de forma limpia.

Homogeneizadores Crean mezclas líquidas uniformes. Descomponen las partículas al mismo tamaño. Esto produce productos suaves y consistentes.

Control de calidad

Las máquinas de inspección verifican automáticamente los productos terminados. Detectan grietas, desportilladuras y colores incorrectos. Los productos defectuosos se retiran antes del empaque.

Inspectores humanos No se puede revisar cada elemento. Las máquinas inspeccionan mucho más rápido y de forma más consistente.

Manejo de materiales

Los equipos de manejo de materiales mueven los productos de forma segura por la fábrica. Esto incluye cintas transportadoras, elevadores y vehículos automatizados. Un manejo adecuado previene la contaminación y los daños.

Sistemas de transporte por vacío Los materiales se transportan mediante tubos herméticos. Esto evita la exposición al aire y la contaminación. Los materiales se mantienen limpios durante el transporte.

Procesamiento especializado

Los recipientes a presión manipulan materiales a alta presión. Algunos procesos requieren una presión extrema para funcionar correctamente. Estos recipientes contienen la presión de forma segura.

Máquinas de llenado de viales Llena pequeños frascos de vidrio con medicamentos líquidos. Miden volúmenes exactos con precisión. Los viales se usan a menudo para medicamentos inyectables.

Por qué es importante el equipo

Un buen equipo produce medicamentos seguros de forma constante. Un equipo deficiente causa problemas peligrosos. La contaminación puede causar graves daños a los pacientes. Las dosis incorrectas también pueden ser mortales.

Las empresas invierten millones en equipos de calidad. Buenas máquinas. durar muchos años con el cuidado adecuadoFabrican productos consistentes. Esto protege tanto a los pacientes como a las empresas.

Mantenimiento regular Mantiene todo funcionando correctamente. Las máquinas averiadas producen productos defectuosos. Las reparaciones programadas previenen problemas mayores.

Cómo elegir el equipo adecuado

Las compañías farmacéuticas investigan cuidadosamente las opciones de equipo. Consideran muchos factores importantes. El costo es importante. Sin embargo, la calidad es aún más importante. La confiabilidad también lo es.

Todo el equipo debe cumplir con estrictas regulaciones gubernamentales. Los inspectores lo revisan todo con regularidad. Las empresas se enfrentan a graves sanciones por usar equipos defectuosos. La seguridad del paciente siempre es nuestra prioridad.

Los proveedores de equipos deben proporcionar documentación detallada. Esto demuestra el correcto funcionamiento de las máquinas. Las pruebas periódicas garantizan un rendimiento continuo.

Conclusión

Los equipos de fabricación farmacéutica desempeñan un papel fundamental. Ayudan a fabricar medicamentos seguros y eficaces. Cada máquina tiene un trabajo importante específico En el proceso. Cada paso requiere equipo especializado. Esto incluye la mezcla de materias primas y el envasado de los productos terminados.

Un buen equipo protege la salud del paciente. También salva vidas. Las empresas deben elegir con cuidado. Además, deben realizar un mantenimiento adecuado. La inversión en equipos de calidad es rentable. Esto se logra mediante una producción consistente. También mediante la producción segura de medicamentos.

El equipo adecuado marca la diferencia. Distingue los medicamentos beneficiosos de los perjudiciales. Por eso, la fabricación farmacéutica requiere una atención minuciosa. La selección del equipo es fundamental, al igual que su mantenimiento.

1 comentario en “Pharmaceutical Equipment List: A Complete Guide”

Pingback: Jacobo