Dans l'industrie pharmaceutique, le conditionnement ne se limite pas à l'esthétique. Il vise également à garantir la sécurité et l'efficacité des différents médicaments. Il existe différents types d'équipements d'emballage pharmaceutique Tout cela passe par des machines comme les machines de conditionnement sous blister, les soudeuses et les redresseuses de bouteilles. Examinons-les en détail, en détaillant leur définition et leur importance !

Types d'équipements d'emballage pharmaceutique

Savez-vous que le secteur des équipements d'emballage pharmaceutique est en pleine croissance et devrait… atteindre environ 18,39 milliards de dollars américains d'ici 2034Oui, c'est vrai ! Voici un aperçu des différents équipements que vous pouvez facilement trouver sur le marché pour simplifier vos tâches d'emballage :

Machines d'emballage sous blister

machines de conditionnement sous blister Cette machine automatise la fabrication d'emballages scellés ou de blisters. Elle comporte plusieurs stations de formage, d'alimentation, de scellage, de gaufrage, de perforation et de poinçonnage. Elle permet de conditionner des gélules, des comprimés et d'autres formes posologiques solides. Voici un aperçu du fonctionnement d'une machine à blisters :

- La machine commence par chauffer un film plastique. (PVC ou PET) utiliser un appareil de chauffage plat ou à rouleaux pour le ramollir.

- Elle est ensuite aspirée à l'aide d'un vide ou d'air comprimé pour lui donner la forme souhaitée.

- Ensuite, les blisters formés sont acheminés vers le poste de remplissage, où les produits pharmaceutiques sont insérés dans chaque cavité.

- On applique ensuite un matériau de scellage, généralement du papier aluminium, sur les blisters en le scellant à chaud, et voilà ! Votre emballage blister est prêt !

Vous pouvez opter pour des machines de conditionnement sous blister semi-automatiques ou automatiques, selon la taille de votre entreprise et votre budget. Cet équipement vous permet de garantir à vos clients finaux que le médicament est inviolable et que chaque blister contient un dosage précis.

Machines de remplissage de poudre et de liquide

Selon le type de produit à conditionner, différentes machines de remplissage sont fabriquées et fournies à l'industrie pharmaceutique. Ces équipements de conditionnement pharmaceutique sont polyvalents, compacts, résistants à la corrosion et faciles d'entretien. Examinons les deux principales catégories : les machines de remplissage de poudres et les machines de remplissage de liquides.

Machines de remplissage de poudre

Les machines de remplissage de poudre sont des appareils spécialisés qui remplissent flacons, bouteilles et gélules avec des quantités précises de substances en poudre. En milieu pharmaceutique, ces machines garantissent un dosage précis des médicaments pour une administration ciblée dans l'organisme. Leur principe de fonctionnement est relativement simple :

- La première étape consiste à introduire la poudre médicamenteuse dans la machine. Cette opération s'effectue à l'aide d'une trémie contenant une grande quantité de poudre qui alimente en continu l'unité de dosage.

- Une fois la poudre introduite, la machine la dose avec précision grâce à des techniques de remplissage volumétriques ou gravimétriques. L'approche volumétrique utilise des mesures de volume pour distribuer la poudre. L'analyse gravimétrique, quant à elle, mesure la poudre en poids.

- Les contenants, tels que les flacons ou les bouteilles, sont ensuite introduits dans le système à l'aide de convoyeurs. Veillez à ce qu'ils soient correctement positionnés sous la buse où une dose prédéterminée de médicament en poudre est injectée dans chaque contenant.

- Les lignes de bouchage scellent les flacons et autres récipients pour empêcher toute contamination par l'air ou l'humidité.

- Apposez des étiquettes portant le nom du produit, la date de fabrication et la liste des ingrédients pour faciliter le tri et l'expédition.

Machines de remplissage de liquides

Les machines de remplissage de liquides, comme leur nom l'indique, remplissent des flacons, des bouteilles et des tubes de médicaments liquides. Différents types d'équipements d'emballage contribuent à cette opération, tels que :

- Remplissage par gravité/siphonLes remplisseuses à gravité fonctionnent selon un principe simple : elles utilisent la force naturelle de la gravité pour remplir les bouteilles de liquide. Le produit s'écoule d'un réservoir de stockage grâce à une valve, ce qui lui permet de remplir les pots situés en dessous. Ce système convient aux liquides à faible viscosité et garantit un remplissage régulier, sans éclaboussures ni formation excessive de mousse.

- Remplisseur à pistonPour les produits liquides et semi-liquides, les remplisseuses à piston constituent également une solution efficace. Très répandues dans l'industrie pharmaceutique, elles utilisent un piston pour aspirer le produit dans la chambre et le verser dans le contenant. Leur principal atout réside dans leur capacité à ajuster automatiquement la quantité de produit aspirée et à garantir un dosage précis à chaque remplissage.

- Pour les lignes de remplissage et de transfert de liquides, le choix du raccord sanitaire approprié est essentiel pour garantir un fonctionnement sans fuite et une manipulation hygiénique des fluides. De nombreuses lignes de production pharmaceutique modernes utilisent des raccords en acier inoxydable de haute qualité. accouplements à came pour des connexions de fluides sécurisées et à déconnexion rapide entre les réservoirs, les tuyaux,

Débrouilleurs de bouteilles

Les redresseurs de flacons sont un élément essentiel des différents types d'équipements de conditionnement pharmaceutique. Ils servent à organiser et aligner les flacons pour un remplissage, un bouchage et un étiquetage efficaces. Voici un aperçu du fonctionnement d'un redresseur de flacons automatique dans l'industrie pharmaceutique :

- Il y a une trémie d'alimentation qui peut généralement contenir des conteneurs en vrac, de 2 000 à 10 000 bouteilles, selon leur taille.

- Des convoyeurs vibrants et des disques rotatifs entrent alors en jeu, produisant de douces vibrations qui guident les bouteilles pour les séparer et les déplacer vers les rails d'orientation et d'alignement.

- La plupart des flacons pharmaceutiques ont un goulot étroit, et pour les attraper, il existe des roues de préhension et des rails de guidage qui les maintiennent dans une certaine position.

- Enfin, les bouteilles alignées sortent sur un convoyeur de sortie à file unique, et les bouteilles désorientées sont renvoyées à la trémie soit par des jets d'air, soit par des bras mécaniques.

Inséreurs de dessiccant

Les dessiccants sont généralement des substances hygroscopiques qui absorbent l'humidité ambiante. Dans l'industrie pharmaceutique, des inséreurs de dessiccants sont utilisés pour placer ces substances dans les emballages spécifiques des produits. L'objectif principal est d'empêcher l'humidité d'altérer les médicaments et ainsi préserver leur qualité. Pour plus de détails sur leur fonctionnement, voici le processus étape par étape :

- Les dessiccants sont généralement fournis en vrac et sont introduits dans la machine à l'aide d'une trémie ou d'un système similaire.

- Si le dessiccant se présente sous forme de bandes ou de rouleaux, un mécanisme de découpe les sépare en sachets avant insertion.

- Des bras mécaniques, un système d'aspiration sous vide ou un système d'alimentation par gravité permettent ensuite de placer les dessiccants à l'intérieur de l'emballage. La méthode exacte utilisée dépend de la conception de la machine et du type d'emballage.

Scellants

Les machines de scellage, également appelées scelleuses, sont des équipements d'emballage permettant de fermer et de sécuriser des contenants tels que des bouteilles, des flacons, des sacs et autres emballages. Voici un aperçu des différents types de machines de scellage disponibles sur le marché :

- Scelleuses thermiques :Comme leur nom l'indique, ces machines utilisent la chaleur pour sceller les sacs en plastique en continu. Le procédé est simple : un système de convoyeurs achemine les sacs entre des barres de scellage chauffées. Sous l'effet d'une chaleur intense, le film plastique fond, créant ainsi une soudure solide.

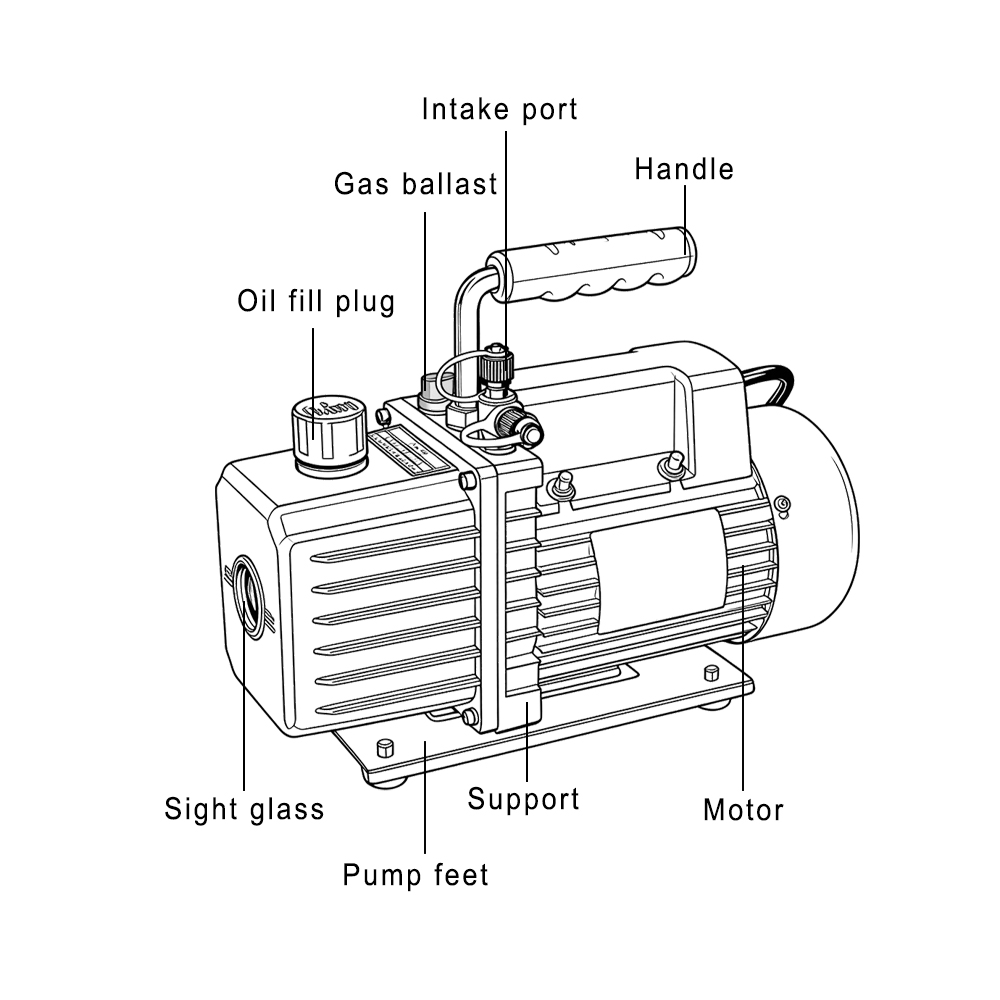

- Machines de mise sous vide : Ensuite, nous avons les machines de mise sous vide qui éliminent l'air d'un sachet ou d'un tube pharmaceutique avant le scellage. Le contenant passe dans une pompe à vide, et une fois le niveau de vide souhaité atteint, il est scellé à chaud. Ce procédé est utile dans l'industrie pharmaceutique pour prévenir la détérioration par l'air et l'humidité.

- Machines de scellage de bouchons :Les machines à sertir sont conçues pour appliquer des bouchons et des couvercles sur différents contenants. Ces équipements utilisent la chaleur, la pression, ou une combinaison des deux, pour créer une fermeture hermétique. Cependant, les soudeuses à induction utilisent l'induction électromagnétique pour chauffer l'opercule en aluminium, ce qui permet à celui-ci d'adhérer au contenant.

Applicateurs d'étiquettes

Les étiqueteuses sont des équipements d'emballage pharmaceutique qui appliquent des étiquettes sur divers contenants, tels que des flacons, des films et des seringues. Les étiquettes contiennent des informations essentielles., L'étiquette doit comporter le nom et l'usage du produit, afin que son contenu soit clairement identifié. Les instructions posologiques ainsi que les précautions d'emploi spécifiques, comme celles destinées aux femmes enceintes et aux enfants, y sont également mentionnées. Voici comment fonctionne un applicateur d'étiquettes :

- Le processus commence par le chargement d'un rouleau d'étiquettes sur la machine.

- Lors du fonctionnement, chaque étiquette se déroule du rouleau et passe sur une plaque de décollement qui la sépare de son support papier.

- Une fois séparée, la face adhésive de l'étiquette est prête à être appliquée sur le contenant pharmaceutique.

- Une fois l'étiquetage terminé, le papier support passe dans une rebobineuse où il est collecté pour être éliminé ou recyclé.

Équipement de détection des fuites

Un détecteur de fuites est un appareil qui repère les fuites dans les emballages pharmaceutiques, en localise précisément l'emplacement et vérifie l'étanchéité des scellés. Il est très utile pour garantir la qualité, la stérilité et l'absence de contamination des produits.

La méthode de détection des fuites de vide est une méthode courante utilisée dans de nombreux systèmes de détection. Elle consiste à utiliser du bleu de méthylène ou un autre produit chimique pour vérifier la présence d'une fuite.

Le procédé est assez simple : il suffit de placer l’emballage blister dans un détecteur de fuites sous vide contenant les produits chimiques nécessaires (du bleu de méthylène mélangé à de l’eau). En cas de fuite, le liquide s’infiltre dans l’emballage blister, fournissant ainsi une preuve visuelle.

FAQ

Quels sont les trois principaux types d'emballage pharmaceutique ?

Les trois principaux types d'équipements d'emballage pharmaceutique comprennent l'emballage primaire (plaquettes blister, flacons, bouteilles), l'emballage secondaire (boîtes) et l'emballage tertiaire (conteneurs d'expédition).

Qu'est-ce qu'une machine d'emballage sous film rétractable ?

Les machines de conditionnement sous film rétractable font partie des équipements d'emballage pharmaceutique qui enveloppent les produits d'un film plastique thermorétractable. Ce film épouse la forme du produit, offrant ainsi un emballage protecteur et esthétique.

Quels facteurs faut-il prendre en compte lors du choix des différents types d'équipements d'emballage pharmaceutique ?

Lors du choix de différents types d'équipements d'emballage pharmaceutique, il faut tenir compte du type de produit (poudre ou liquide), de la vitesse d'emballage requise, de la compatibilité des matériaux et du niveau d'automatisation.

Conclusion

Il est important de comprendre les différents types d'équipements de conditionnement pharmaceutique disponibles et leurs rôles avant de réaliser un investissement définitif. Toutefois, si vous avez besoin de machines fiables pour gérer efficacement vos tâches de conditionnement, il est essentiel de choisir la solution la plus adaptée.