Remplissage et scellage des ampoules Le remplissage est l'une des étapes les plus délicates de la production pharmaceutique stérile. Si les opérateurs utilisent des méthodes différentes ou se fient à leur mémoire, le risque de contamination, de surremplissage, de casse et de rejet de lot augmente.

C’est pourquoi chaque installation a aujourd’hui besoin d’un document SOP clair pour les machines de remplissage et de scellage d’ampoules, qui guide chaque étape du début à la fin.

Dans cette optique, nous vous présentons les procédures opératoires normalisées (PON) que les opérateurs doivent suivre lors de l'utilisation d'une machine de remplissage et de scellage d'ampoules. Poursuivez votre lecture jusqu'au bout pour obtenir gratuitement la version PDF des PON.

1.0 Objectif

Le but de cette procédure opératoire normalisée (PON) est de décrire les méthodes correctes d'utilisation, de nettoyage et d'entretien de la machine de remplissage et de scellage d'ampoules. Ce document garantit que chaque ampoule est remplie et scellée avec précision, conformément aux normes en vigueur. Exigences GMP.

Cette procédure opératoire normalisée (SOP) pour la machine de remplissage et de scellage d'ampoules contribue à prévenir la contamination, les fuites, les bris, les erreurs de mélange et les défauts de qualité pendant la production.

2.0 Portée

Les procédures opérationnelles standard s'appliquent à :

2.0.1 : Toutes les opérations de remplissage et de scellage d'ampoules effectuées dans des zones de fabrication stériles.

2.0.2 : Types de machines utilisées pour le remplissage, le prégazage, le post-gazage et le scellage à la flamme des ampoules en verre.

2.0.3 : Lots de production, y compris les lots d'essai, les essais de validation et les lots commerciaux.

2.0.4 : Personnel impliqué dans les opérations de la machine, la mise en place du nettoyage, la maintenance et les contrôles de qualité en cours de processus.

3.0 Responsabilité

3.1 Opérateurs

3.1.1 : Suivez cette procédure opérationnelle standard étape par étape pendant le fonctionnement et le nettoyage.

3.1.2 : Assurez-vous que la configuration de la machine, la stérilisation, le remplissage, le scellage et la documentation sont corrects.

3.1.3 : Signaler les anomalies telles que les erreurs de remplissage, les ampoules cassées, les problèmes de flamme ou les risques de contamination.

3.2 Superviseur de production

3.2.1 : Vérifier que les opérateurs sont formés et autorisés.

3.2.2 : Vérifiez que la configuration de la machine, le dégagement de la ligne et les détails du lot sont corrects avant de commencer.

3.2.3 : Vérifier que les écarts ou les pannes sont signalés et enregistrés.

3.3 Assurance qualité (AQ)

3.3.1 : Effectuer des contrôles de dégagement de ligne avant et après la production.

3.3.2 : Vérifier les paramètres critiques : volume de remplissage, qualité de scellage, taux de rupture et intégrité.

3.3.3 : Approuver les rapports de nettoyage, la documentation des lots et les écarts de processus.

4.0 Précautions de sécurité

4.0.1 : Porter une blouse stérile et un EPI conformément aux protocoles de salle blanche.

4.0.2 : Poignée ampoules en verre avec précaution pour éviter les coupures et les cassures.

4.0.3 : Ne touchez pas les parties stériles (aiguille, trajet du produit) à mains nues.

4.0.4 : Gardez vos mains à l'écart de la flamme nue et de la zone de scellage.

4.0.5 : Jeter les ampoules cassées dans les conteneurs à objets tranchants désignés.

5.0 Matériel et équipement nécessaires

5.0.1 : Machine de remplissage et de scellage d'ampoules

5.0.2 : Ampoules stériles

5.0.3 : Solution pour produit stérile

5.0.4 : Étiquettes et documentation par lots

5.0.5 : Agents de nettoyage (validés)

5.0.6 : Lubrifiants (le cas échéant, non contaminants)

5.0.7 : Outils pour les ajustements mineurs

5.0.8 : Équipements de protection individuelle et blouses stériles

6.0 Procédure

6.1 Activités pré-opérationnelles

6.1.1 : Gardez les machines et les zones environnantes exemptes de matériaux du lot précédent.

6.1.2 : Retirer les anciennes étiquettes, les cartons, les outils et les ampoules restantes.

6.1.3 : L'assurance qualité doit signer l'autorisation de ligne avant de commencer.

6.1.4 : Vérifiez que la machine est propre et que toutes les pièces sont correctement assemblées.

6.1.5 : Vérifier les points de lubrification (uniquement les surfaces non en contact avec le produit).

6.1.6 : S’assurer que les pièces stériles sont stérilisées (autoclavées ou stérilisé à la chaleur sèche).

6.1.7 : Vérifier que la pression, la température et l'humidité de la salle blanche sont dans les limites autorisées.

6.1.8 : Vérifiez que le flux d'air laminaire (LAF) est activé et fonctionne correctement.

6.2 Configuration de la machine

6.2.1 : Définir la taille et le type de l'ampoule (1 ml, 2 ml, 5 ml, 10 ml, etc.).

6.2.2 : Ajuster la hauteur et la profondeur de l'aiguille de remplissage en fonction de la taille de l'ampoule.

6.2.3 : Régler la hauteur de la flamme, l'intensité et l'alignement du brûleur.

6.2.4 : Calibrer le volume de remplissage sur l'IHM ou le cadran mécanique.

6.2.5 : Effectuer un essai avec des ampoules vides pour vérifier l'alignement et le bon déroulement du mouvement.

6.3 Opérations de remplissage

6.3.1 : Charger les ampoules stériles dans le plateau d'alimentation.

6.3.2 : Assurez-vous d'une orientation correcte pour la présentation du cou.

6.3.3 : Activer les paramètres de purge à l'azote.

6.3.4 : Ajuster la pression en fonction des exigences du produit.

6.3.5 : Démarrer la machine à vitesse lente pour les vérifications initiales.

6.3.6 : Vérifier le volume de remplissage à l'aide d'un cylindre calibré.

6.3.7 : Ajuster le volume de remplissage jusqu'à ce qu'il soit dans les limites autorisées.

6.3.8 : Passer à la vitesse de production normale uniquement après approbation de l'assurance qualité.

6.4 Opérations de scellage

6.4.1 : Vérifiez que le col de l’ampoule est correctement positionné sous la flamme.

6.4.2 : Ajuster la vitesse de rotation des ampoules pour un scellement uniforme.

6.4.3 : Vérifier la taille et la température de la flamme au début de chaque quart de travail.

6.4.4 : Vérifier la qualité de l’étanchéité. Elle doit être lisse, sans fissures ni noircissement.

6.5 Contrôles qualité en cours de production (IPQC)

6.5.1 : Effectuer un contrôle qualité en cours (IPQC) toutes les 15 à 30 minutes, ou selon le protocole du lot.

6.5.2 : Les contrôles comprennent :

6.5.2.1 : Volume et poids de remplissage

6.5.2.2 : Intégrité du scellement

6.5.2.3 : Aspect (absence de particules ou de verre brûlé)

6.5.2.4 : Taux de casse (< limite spécifiée)

6.5.2.5 : Hauteur d’ampoule et profil capillaire appropriés

6.5.2.6 : Réglages de température et d'azote

6.5.3 : L'assurance qualité doit documenter et signer chaque chèque.

6.6 Gestion des ampoules rejetées

6.6.1 : Collecter séparément les ampoules cassées, insuffisamment remplies ou mal scellées.

6.6.2 : Enregistrer le nombre de rejets.

6.6.3 : Éliminer ces déchets conformément aux procédures opérationnelles normalisées de gestion des déchets.

6.7 Achèvement du lot

6.7.1 : Arrêtez la machine une fois que toutes les ampoules ont été traitées.

6.7.2 : Retirez les ampoules restantes de la piste.

6.7.3 : Compter le nombre total d’ampoules remplies et scellées.

6.7.4 : Comparer le nombre final avec les attentes de rendement du lot.

7.0 Procédure de nettoyage

7.1 Nettoyage après production

7.1.1 : Coupez l'alimentation en gaz et la machine.

7.1.2 : Laissez la machine refroidir avant de la nettoyer.

7.1.3 : Retirez les aiguilles de remplissage, les tubes et les pièces en contact avec le produit.

7.1.4 : Nettoyez-les avec des agents de nettoyage validés.

7.1.5 : Rincer avec de l'eau pour préparations injectables (Eau pour injection) si nécessaire.

7.1.6 : Sécher toutes les pièces et les envoyer à la stérilisation.

7.2 Nettoyage de la carrosserie de l'équipement

7.2.1 : Essuyer les surfaces externes avec des désinfectants approuvés.

7.2.2 : Vérifier qu’il ne reste aucun résidu, liquide ou poussière.

7.2.3 : Ne réassemblez que lorsque les zones sont complètement sèches.

Maintenance 8.0

8.0.1 : Contrôles mécaniques : courroies, roulements, alignement et lubrification.

8.0.2 : Étalonnage des systèmes de volume de remplissage.

8.0.3 : Réglage de la flamme et entretien du brûleur.

8.0.4 : Remplacement des aiguilles ou des composants en caoutchouc usés.

8.0.5 : Consignez toutes les activités de maintenance dans le carnet de bord de la machine.

9.0 Définitions

9.0.1: Aiguille de remplissageTransfère le liquide stérile dans l'ampoule.

9.0.2: PrégazageÉlimination de l'air avant le remplissage (pour les produits sensibles à l'oxygène).

9.0.3: Post-gazage: Ajustement de l'espace de tête final avant le scellage.

9.0.4: Scellage à la flammeFaire fondre l'ampoule et fermer son col à l'aide d'une flamme contrôlée.

9.0.5: Contrôles en cours de production (IPQC)Contrôles qualité en temps réel pendant la production.

Téléchargez gratuitement le PDF du mode opératoire standard (SOP) de la machine de remplissage et de scellage d'ampoules

Le document PDF de procédure opératoire standard (SOP) pour la machine de remplissage et de scellage d'ampoules que nous avons préparé est un formulaire prêt à l'emploi destiné aux opérateurs en production. Ainsi, ces derniers peuvent rapidement vérifier que chaque étape est exécutée conformément aux normes BPF.

Votre procédure opérationnelle standard (SOP) fonctionne mieux avec un équipement fiable.

Une procédure opératoire normalisée (SOP) claire pour le remplissage et le scellage des ampoules est essentielle à la sécurité des opérations. Elle protège vos lots, assure la coordination des opérateurs et garantit que chaque ampoule quittant votre établissement répond aux exigences des BPF.

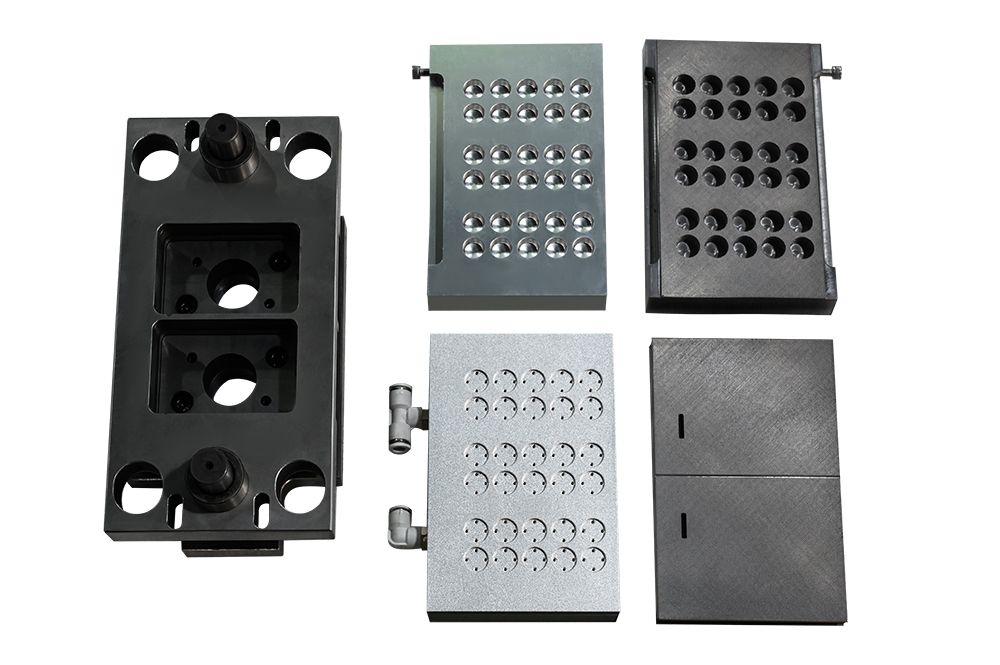

Cependant, même la procédure opératoire standard (SOP) la mieux rédigée ne sera pleinement efficace que si elle s'appuie sur les outils adéquats. Et pour obtenir ces outils, Finetech est le choix idéal.

Notre machines de remplissage et de scellage d'ampoules Conçus pour une précision optimale, un fonctionnement fluide et une conformité totale aux BPF, nos équipements bénéficient de plus de 30 ans d'expérience. Nous vous accompagnons dans le choix du matériel parfaitement adapté à vos besoins.

Planifiez un appel rapide avec nos spécialistes aujourd'hui!