La industria farmacéutica está altamente regulada, por lo que incluso una pequeña inconsistencia puede llevar a... problemas graves y preocupaciones de salud pública. Por eso es fundamental seguir una validación adecuada de los equipos. Esto garantiza que el producto final sea de alta calidad y seguro para el consumo. Los protocolos comunes en la validación de equipos incluyen: DQ (Calificación de Diseño), IQ (Calificación de Instalación), OQ (Calificación Operacional) y PQ (Calificación de Rendimiento)Para obtener más información sobre DQ, IQ, OQ y PQ en la industria farmacéutica, siga leyendo.

¿Qué son DQ, IQ, OQ y PQ en la industria farmacéutica?

Normalmente, la calificación es el acto de documentar el equipo farmacéutico y sistemas auxiliares para garantizar que sean aptos para el uso previsto y funcionen según lo requerido. Implica múltiples aspectos, como la correcta instalación del equipo, su funcionamiento según lo diseñado y la obtención de los resultados deseados. Para brindarle información detallada sobre DQ, IQ, OQ y PQ, a continuación, se presenta una explicación detallada de cada uno:

Calificación de diseño

La calificación del diseño es el proceso de verificación documentado que verifica si el diseño del equipo cumple con las especificaciones requeridas. Suele ser la primera etapa del proceso de calificación del equipo y sirve de base para etapas posteriores como la calidad intelectual (IQ), la calidad operativa (OQ) y la calidad práctica (PQ).

El objetivo de DQ es garantizar que el equipo cumpla estándares regulatorios e industriales, como los establecidos por BPM o FDAA continuación, se muestra una descripción general de cómo se realiza la descalificación:

- Especificaciones de requisitos del usuario:En primer lugar, necesitas crear especificaciones de requisitos de usuario (URS)Es un documento que describe lo que se espera que haga el equipo, las condiciones ambientales y las necesidades de seguridad y cumplimiento normativo.

- Evaluación y selección de proveedoresLuego, debe seleccionar un fabricante y proveedor de equipos que cumpla con todos estos requisitos. Lea reseñas o consulte con otros socios farmacéuticos para encontrar uno confiable.

- Revisión del diseño de equiposUna vez que lo tenga, es momento de revisar el diseño del equipo y comprobar si cumple con las condiciones establecidas en el URS. Analice el equipo en todos sus aspectos, incluyendo materiales, dimensiones, controles y características de seguridad, para asegurarse de que sea adecuado para el uso previsto.

- Aprobación del diseño finalRealizar una evaluación de riesgos para identificar posibles problemas con el equipo. Realizar los ajustes necesarios y aprobar el diseño final.

Algunos desafíos que puede encontrar durante la calificación del diseño (DQ) incluyen restricciones del proveedor y documentación excesiva.

Cuándo realizar DQLa calificación del diseño se realiza siempre que se adquieren nuevos equipos para los procesos farmacéuticos. También es útil si se utilizan equipos e instrumentos existentes para... nuevos procesos.

Calificación de instalación (IQ)

La certificación de instalación, como su nombre lo indica, garantiza que los equipos, instrumentos y sistemas farmacéuticos se instalen correctamente según las instrucciones del fabricante. De esta manera, todos los equipos importantes continúan funcionando eficientemente y su negocio... No experimenta tiempo de inactividad. A continuación se presenta una descripción general de los pasos clave involucrados en la calificación de la instalación:

- Preparar el protocolo IQDebe crear un protocolo detallado de calificación de instalación. Este debe especificar qué pruebas y experimentos se deben realizar en el equipo. Además, debe describir el alcance, los objetivos y los criterios de aceptación de los procesos de calificación de instalación (IQ). Es fundamental proporcionar una descripción de cada equipo, sus procesos de instalación y la documentación relevante.

- Verificación de la instalación del equipoDocumente todos los detalles importantes del equipo, como la información del fabricante, el número de serie y el número de modelo. Analice cuidadosamente el lugar de instalación para garantizar que cumpla con todos los requisitos especificados. Todos los servicios, incluyendo el suministro eléctrico, el sistema de climatización (HVAC) y el sistema de agua, deben estar funcionando y conectados. A continuación, asegúrese de que todos los componentes se ensamblen y monten correctamente según el diseño.

- Equipo de prueba funcionalVerifique que las máquinas farmacéuticas funcionen correctamente en condiciones normales. Además, realice pruebas en funciones clave, como alarmas y sistemas de control, para garantizar su correcto funcionamiento.

- Prepare un informe detallado de CIMonitoree el sistema para detectar cualquier desviación. Si funciona correctamente, prepare un informe detallado de CI. Este informe incluye observaciones, resultados, desviaciones y medidas correctivas implementadas. Debe contar con procedimientos operativos estándar (POE) y manuales de usuario para una orientación adecuada. Posteriormente, el informe debe ser revisado por personal calificado.

La calificación de instalaciones en DQ, IQ, OQ y PQ en la industria farmacéutica también presenta algunos desafíos. Por ejemplo, pueden existir conexiones de servicios públicos inadecuadas, documentación inexacta y mala comunicación entre las partes interesadas.

Cuándo realizar la prueba de CILa calificación de instalación se realiza cada vez que se introduce un equipo nuevo o se reemplaza un equipo existente.

Calificación de Operación (OQ)

La cualificación operativa en la industria farmacéutica consiste en verificar que todos los equipos funcionen correctamente en condiciones predefinidas. Implica realizar múltiples pruebas para garantizar que el equipo funcione según lo prometido. Esto conduce a una producción farmacéutica de alta calidad y evita costosos tiempos de inactividad y retiradas de productos del mercado. Veamos el proceso paso a paso de la cualificación operativa:

- Crear un protocolo de calificación de operacionesComience por crear un protocolo detallado para la calidad operativa (OQ) que defina las pruebas que deben realizarse. Debe indicar claramente los objetivos, los criterios de aceptación y las responsabilidades de las pruebas.

- Preparar y realizar pruebas OQA continuación, debe calibrar el equipo y verificar que todos los servicios estén conectados. Realice pruebas como comprobaciones funcionales, de software y del sistema de control en condiciones normales y exigentes. No sobrecargue el equipo de seguridad; revise las alarmas, los botones de parada de emergencia y los enclavamientos para evitar cualquier contratiempo.

- Verificar resultados y registrar desviacionesRealice pruebas varias veces hasta obtener resultados consistentes y repetibles. Registre cualquier desviación en el funcionamiento del equipo y tome medidas correctivas de inmediato.

- Prepare un informe OQ detalladoFinalmente, elabore un informe detallado de calificación operativa que detalle las pruebas realizadas, sus resultados, las desviaciones y las medidas correctivas adoptadas. También debe incluir directrices para los procesos de calificación posteriores.

Entre los desafíos de la calificación de operaciones se encuentra el de definir claramente los criterios de aceptación y las diferentes pruebas a realizar.

Cuándo realizar la calificación de operación:La OQ se realiza inmediatamente después de la fase de calificación de la instalación y es importante para el funcionamiento previsto de los equipos e instrumentos.

Calificación de desempeño (PQ)

La calificación del desempeño se refiere a la validación del desempeño consistente de un equipo durante un período determinado según las especificaciones requeridas en el proceso de producción.

En pocas palabras, en esto se verifica si los equipos e instrumentos farmacéuticos están produciendo artículos con estándares de calidad consistentes.

Es un paso importante para la seguridad, eficacia y calidad de los productos farmacéuticos. A continuación, se presenta una guía paso a paso para realizar la calificación del rendimiento:

- Definir claramente los objetivos: Primero, debe definir claramente los objetivos y el alcance de la calificación precalificada (PQ). Esto implica crear un documento que describa los equipos clave que se deben calificar, los parámetros de rendimiento que se deben cumplir y los criterios específicos que se deben cumplir.

- Prepare el equipo: También debe asegurarse de que todo el equipo esté correctamente instalado y calibrado. Si se requiere mantenimiento o ajustes, hágalos con antelación para evitar problemas durante la calibración.

- Realizar pruebas: Realice las pruebas según lo indicado en el protocolo. Haga funcionar el equipo en condiciones normales y registre todos los datos de rendimiento. Posteriormente, analice los datos para comprobar si el equipo cumple con los criterios especificados o si existen desviaciones que requieran atención.

- Documentación final y aprobación: Documente los resultados en un informe de calificación de rendimiento. Indique las condiciones de prueba, los resultados, las desviaciones y las conclusiones finales sobre la calificación del equipo. Obtenga las aprobaciones de las partes interesadas, como los equipos de aseguramiento y los organismos reguladores.

La calificación del rendimiento también presenta algunos desafíos, como la dificultad de simular las condiciones reales de producción. Además, requiere mucho tiempo y recursos.

Cuándo realizar la calificación de desempeñoEn la industria farmacéutica, la calidad de producción (PQ) ocupa el último lugar en DQ, IQ, OQ y PQ. En esta, se utilizan materiales de producción, sustitutos y productos simulados para crear condiciones de prueba reales.

Beneficios de DQ, IQ, OQ y PQ en la industria farmacéutica

En la industria farmacéutica, DQ, IQ, OQ y PQ son fundamentales para garantizar la consistencia y la calidad del producto. A continuación, se detallan sus beneficios:

- Mitigar riesgos:¿Sabías que la industria farmacéutica puede tener $100.000 y $500.000 por hora de inactividad¡Lamentablemente, es cierto! Sin embargo, las DQ, IQ, OQ y PQ en el sector farmacéutico reducen considerablemente este problema. Estos enfoques abordan fallas de diseño, problemas operativos y errores de instalación desde el principio. Esto minimiza las fallas de lotes, el mal funcionamiento de los equipos y las retiradas de productos.

- Cumplimiento normativoEn la industria farmacéutica, DQ, IQ, OQ y PQ sientan las bases para buenas prácticas de fabricación. Al realizar controles periódicos, puede cumplir con los estándares internacionales de seguridad y validación de equipos, como los establecidos por la FDA y la EMA, entre otros. Por lo tanto, los consumidores finales reciben productos de calidad que impulsan la reputación de su empresa.

Preguntas frecuentes

¿Se debe repetir PQ si se reubica una máquina?

Sí, la verificación de calidad de la máquina (PQ) debe repetirse si se reubica una máquina. La reubicación y un cambio de entorno a veces pueden causar problemas, y repetir este paso garantiza el correcto funcionamiento del equipo.

¿Quién aprueba el protocolo y el informe de CI?

El departamento de ingeniería y diseño suele formular y aprobar el protocolo y el informe de calificación de la instalación. Dado que participa en las etapas primarias de fabricación y diseño, proporciona una lista de verificación para la ejecución de los procesos y las pruebas.

¿Qué pasa si alguna etapa, como IQ o DQ, falla?

Si alguna etapa, como la de IQ o DQ, falla, indica que hay problemas con el equipo que requieren atención inmediata. Una vez tomadas las medidas correctivas, vuelva a probar y aprobar el equipo antes de pasar a la siguiente etapa.

Conclusión

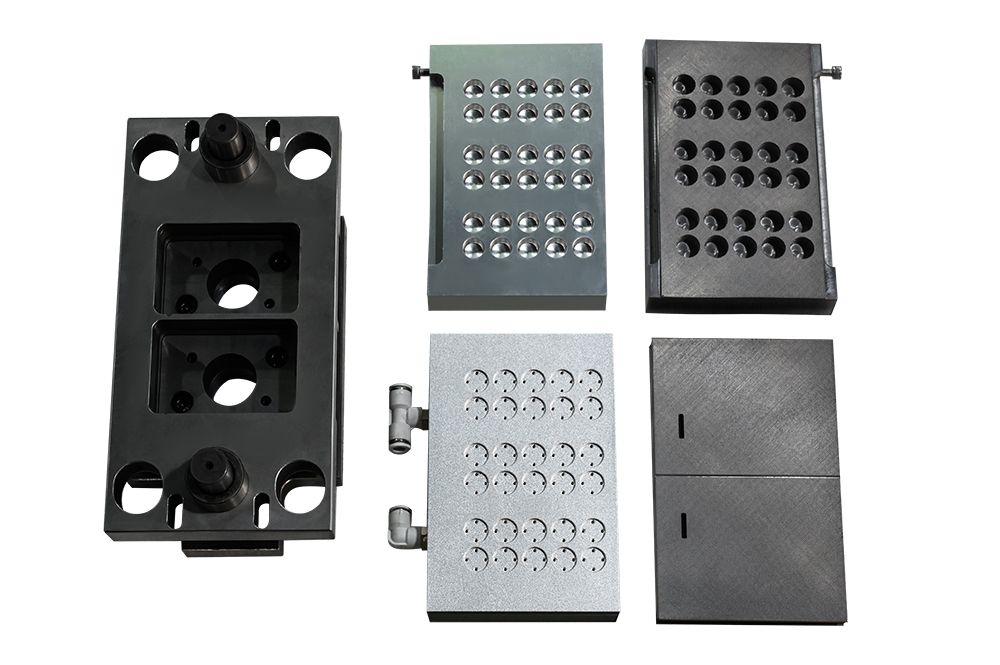

En la industria farmacéutica, la calidad de diseño (DQ), la calidad intelectual (IQ), la calidad operativa (OQ) y la calidad de producción (PQ) son pasos imprescindibles para ofrecer a los consumidores productos seguros y mantener una ventaja competitiva. ¿Se pregunta dónde puede encontrar un buen proveedor para sus necesidades de diseño de equipos farmacéuticos? No busque más. Tecnología fina. Contáctenos hoy para hablar sobre sus necesidades específicas de equipos.