Machine automatique de démêlage de bouteilles

Un redresseur de bouteilles automatique est un système autonome et automatisé conçu pour transformer des bouteilles ou des conteneurs en vrac orientés aléatoirement en flux ordonnés, verticaux et en file indienne à une vitesse contrôlée pour les lignes de conditionnement. Il élimine le chargement manuel et assure un approvisionnement continu et rapide en conteneurs vers les équipements en aval, tels que… remplisseuses, capsuleuses, étiqueteuses et scelleuses.

Il s'agit d'une solution d'automatisation en amont essentielle pour les installations de fabrication. production de liquides, de poudres, de granulés ou de pâtes dans des bouteilles, des bocaux, des flacons ou d'autres récipients rigides.

Besoin d'un devis personnalisé ?

Pour plus d'informations sur ce produit, contactez notre équipe commerciale dès aujourd'hui !

Caractéristiques principales

Données techniques

Détails de la machine

FAQ

Types de produits d'application

Le dévraciseur automatique de bouteilles est un excellent appareil de manutention de bouteilles entièrement automatisé, conçu conformément aux normes en vigueur. normes nationales de bonnes pratiques de fabrication (BPF) et les exigences de processus afin de garantir la précision à chaque étape.

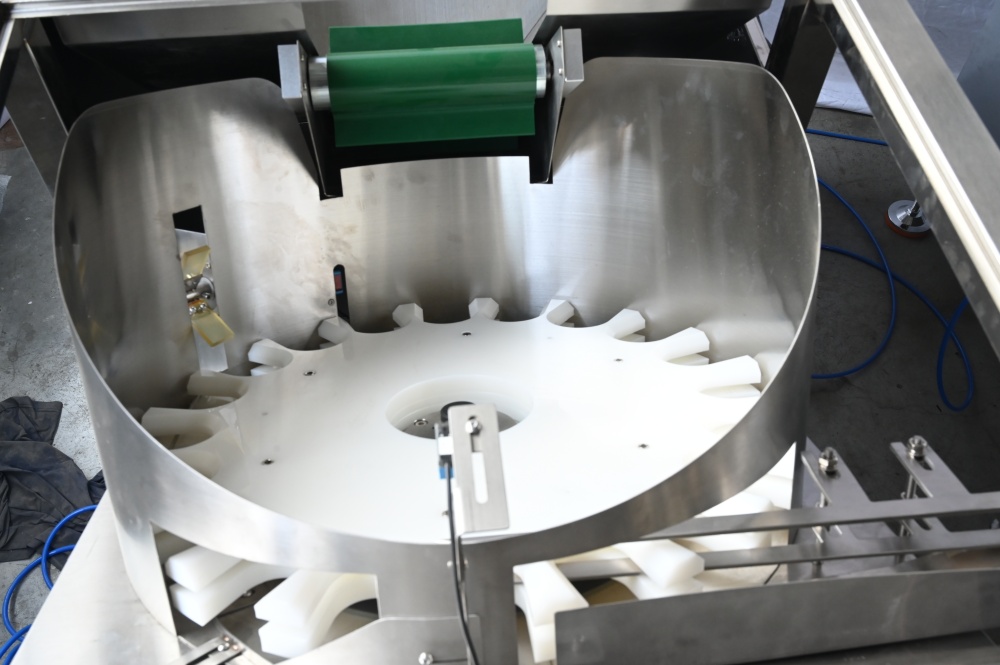

Le moteur entraîne le disque de dévracage rotatif par engrenages. Les bouteilles contenues dans la trémie sont déplacées de la partie inférieure vers la partie supérieure du disque grâce aux rainures semi-circulaires de la plaque rotative. Durant ce processus, les bouteilles dans les rainures sont orientées par le mécanisme de retournement, qui redresse automatiquement celles dont le goulot est en bas et le fond en haut, achevant ainsi le dévracage.

Les composants moteurs sont logés à l'intérieur du boîtier, ce qui empêche efficacement toute contamination potentielle par des matériaux provenant du mécanisme de transmission. Toutes les pièces en contact avec le produit sont en acier inoxydable de qualité alimentaire., assurer la propreté et l'hygiène.

Le boîtier est fabriqué à partir de plaques d'acier inoxydable de haute qualité, ce qui le rend robuste et durable et garantit la stabilité et la longévité de l'équipement.

En plus, Le système de commande du moteur utilise un convertisseur de fréquence avancé, permettant aux utilisateurs de régler librement le débit de production dans la plage prévue, ce qui facilite grandement la planification de la production.

| Bouteilles concernées : | Bouteille ronde/plate de 20 à 950 ml |

| Taille de la bouteille (mm) : | φ20-40 mm, Hauteur 50-120 mm |

| Source d'alimentation : | 220 V 50 Hz |

| Capacité: | 6000 à 8000 bouteilles par heure |

| Dimension extérieure : | 1200×1000×1200 mm (L×l×H) |

| Poids: | 350 kg |

Un décodeur automatique est une machine autonome qui prend bouteilles vides mélangées et orientées au hasard à partir d'un conteneur en vrac, les oriente verticalement, et les nourrit en file indienne à un espacement précis par rapport aux équipements d'emballage en aval (comme les remplisseuses, les capsuleuses ou les étiqueteuses).

Rapidité, régularité et hygiène. Elle élimine la manutention manuelle intensive des bouteilles, empêche la contamination par contact humain et permet des lignes de production à grande vitesse (de 100 à plus de 1 500 bouteilles par minute).

Débrouilleur rotatif : Utilise un disque ou une table rotative. Le plus courant ; doux, à grande vitesse, polyvalent.

Débrouilleur linéaire/de courroie : Utilise une trémie vibrante et un tapis roulant incliné. Souvent plus simple et moins coûteux.

Décodeur centrifuge : Utilise la force centrifuge dans un bol rotatif. Idéal pour les petits récipients uniformes.

Bras oscillant/Pick-and-Place : Utilise des bras robotisés. Idéal pour conteneurs fragiles ou coûteux (flacons en verre, flacons cosmétiques).

Chargement en vrac : Les bouteilles sont déversées dans une grande trémie de stockage (manuellement ou via un convoyeur en vrac automatisé).

Douce clivage : Le plateau/disque rotatif soulève les bouteilles. Réglable rails de guidage et roues de lame Utilisez la géométrie de la bouteille (col, épaule, corps) pour la redresser délicatement.

Transfert: Les bouteilles verticales sont transférées via un roue d'étoile ou convoyeur vertical jusqu'au point de déchargement.

Décharge: Les bouteilles sont placées sur la ligne de convoyage principale à l'écartement correct pour la remplisseuse.

Il ne " sait " pas — il utilise géométrie mécanique. Des guides réglables sont conçus pour entrer en contact avec des parties spécifiques de la bouteille. Si la bouteille est couchée sur le côté, son goulot ou sa base sera retenu par un guide, ce qui la fera pivoter pour la redresser lorsque le disque tournera. C'est un système purement mécanique., orientation passive processus.

Échantillons de bouteilles (3D) : Dimensions physiques, poids, centre de gravité.

Matériel: PET, PEHD, verre, etc.

Finition/taille du manche : Essentiel pour le mécanisme d'orientation.

Vitesse requise (BPM) : Vitesse maximale de votre remplisseur + marge de sécurité 15-20%.

Stabilité de la bouteille : Est-ce que ça bascule facilement ? Cela a une incidence sur la conception du guide.

Cours de propreté : Classe ISO 8 (contrôlée) vs. environnement de lavage.

Il est placé en amont du remplisseur, généralement connectés via un convoyeur à vitesse variable. Ça doit être synchronisés électroniquement (souvent via un capteur sur la roue d'alimentation de la remplisseuse) pour distribuer les bouteilles à la demande et éviter les contre-pressions ou les espaces vides.

Oui, mais avec des considérations particulières. Nécessite des matériaux de guidage plus souples (par exemple, UHMW-PE, acétal), des vitesses plus faibles et parfois un amortissement des vibrations. Débrouilleurs robotisés à bras oscillant sont souvent préférés pour petits flacons et ampoules en verre fragile.

Les formes complexes (asymétriques, plates, ovales ou à centre de gravité bas) nécessitent guides et rails d'orientation conçus sur mesure. UN Un échantillon de bouteille 3D doit être testé. sur la machine pendant la phase d'approvisionnement.