Remplissage de suppositoires

Une machine de remplissage de suppositoires remplit automatiquement et moule des suppositoires médicinaux avec précis dosageIl fait fondre le matériau de base, remplit les moules, refroidit les produits et éjecte les suppositoires finis à usage pharmaceutique.

En savoir plus sur notre équipement de remplissage de suppositoires

Les remplisseurs de suppositoires sont largement utilisés dans les industries pharmaceutiques, de la santé et cosmétiques pour produire des suppositoires médicamenteux ou lubrifiés avec une grande précision et des normes d'hygiène.

Sortir: 1 000 à 2 000 grains/heure

Capacité du godet : 20 L

Puissance totale : 2,5 kW

Sortir: 5 000 grains/heure

Capacité du godet :20 L

Puissance totale : 3 kW

Spécification

| Modèle | SJ-1L | SJ-2L |

|---|---|---|

| Rendement/heure | 1 000 à 2 000 grains/heure | 5 000 grains/heure |

| Écart de dosage | <±2% | <±2% |

| Capacité du seau | 20L | 20L |

| Consommation de gaz/par minute | 0,6 m3 | 0,6 m3 |

| Tension de fonctionnement | triphasé AC 380V | triphasé AC 380V |

| Forme de suppositoire appropriée | Type de tête de balle, type de torpille, forme de canard et diverses autres formes | Type de tête de balle, type de torpille, forme de canard et diverses autres formes |

| Dimensions extérieures | 2300 mm x 900 mm x 1800 mm (L x l x H) | 2270 mm x 2000 mm x 1760 mm (L x l x H) |

| Matrice applicable | Acides gras synthétiques glycérine, glycérol gélatine, polyéthylène glycol, etc. | Acides gras synthétiques glycérine, glycérol gélatine, polyéthylène glycol, etc. |

| Dose unitaire | 0,5 à 5 ml | 0,5 à 5 ml |

| film d'emballage | PVC/PE, épaisseur : 0,15 mm | PVC/PE, épaisseur : 0,15 mm |

| pression d'air de travail | ≥ 0,6 Mpa | ≥ 0,6 Mpa |

| Consommation d'eau/par heure | 50 kg (recyclage) | 50 kg (recyclage) |

| Puissance totale | 2,5 kW | 3 kW |

Exemples de produits

En savoir plus sur nos machines de remplissage de suppositoires

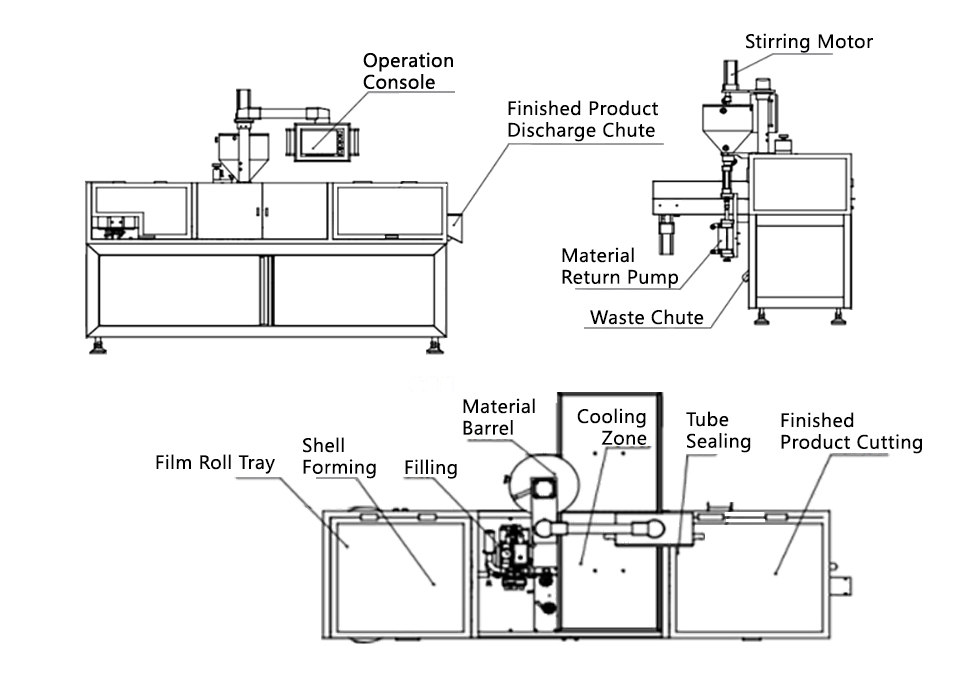

Composants clés des charges pour suppositoires

La conception modulaire permet un changement rapide entre les formes pour une production flexible.

Changement rapide de moule

Le système de vision détecte et supprime automatiquement les produits défectueux.

Rejet automatique des défauts

Gestion automatisée des processus avec régulation précise des paramètres.

Contrôle intelligent PLCComment fonctionne le remplissage de suppositoires

- Étape 1. Préparation des matières premières : Faire fondre la base et mélanger avec l'API ; transférer dans la trémie.

- Étape 2. Prétraitement des moisissures : Les moules sont transportés vers une station de pré-refroidissement où ils sont refroidis à 10-15°C et enduits de l'agent de démoulage (si nécessaire) ; un système de positionnement assure un alignement précis.

- Étape 3. Remplissage de précision : Dosez et remplissez les moules avec notre système multi-buses.

- Étape 4. Solidification : Les moules remplis pénètrent dans un tunnel de refroidissement à gradient à trois zones où des températures contrôlées avec précision assurent une solidification complète du suppositoire.

- Étape 5. Démoulage et collecte : Éjectez automatiquement les pilules de tri et supprimez tous les défauts.

- Étape 6. Nettoyage et entretien : Auto-nettoyage et stérilisation, et enregistrement des données.

FAQ

Nos machines sont compatibles avec les bases courantes comme le beurre de cacao, le PEG et la gélatine glycérinée.

Une machine de remplissage de suppositoires est un appareil spécialisé de fabrication pharmaceutique ou cosmétique conçu pour doser, remplir et parfois sceller avec précision une masse fondue (contenant des principes actifs comme le beurre de cacao, le polyéthylène glycol (PEG) ou des bases de glycérine) dans des moules à suppositoires. Elle automatise le processus pour des raisons d'hygiène, de rapidité et de précision du dosage.

Nettoyer immédiatement après la production en faisant circuler de l'eau purifiée à 80°C pendant 20 minutes ; lubrifier régulièrement les pièces mobiles.

Les modèles standards produisent 1 000 à 6 000 suppositoires par heure.

Oui, les matériaux et la conception répondent aux normes GMP.

Remplisseurs manuels/à piston : Fonctionne par levier manuel ; idéal pour la R&D, les petites séries et les cliniques.

Machines semi-automatiques : Remplissage motorisé avec manipulation manuelle des moules. Idéal pour les productions de petite et moyenne envergure.

Machines entièrement automatiques : Systèmes automatisés intégrés pour le remplissage, le refroidissement, l'éjection et souvent l'impression/la mise en carton. Utilisés pour la production commerciale à grande échelle.

Volumétrique vs. Péristaltique : Les pompes volumétriques (à piston) offrent une grande précision pour les fluides visqueux. Les pompes péristaltiques sont utilisées pour les fluides moins visqueux et minimisent les risques de contamination croisée.

Principalement le industrie pharmaceutique (médicaments par voie rectale/vaginale). Également utilisé dans nutraceutiques (par exemple, les suppositoires probiotiques), médecine vétérinaire, cosmétique/bien-être personnel (par exemple, lubrifiants, produits de détoxification), et CBD/cannabinoïdes fabrication de produits.

Type de machine et précision de la pompe : Les pompes à piston sont généralement plus précises.

Masse, température et viscosité : Doit être maintenu constant pour assurer un débit uniforme.

Température de la moisissure : Doit être inférieure à la masse pour assurer la solidification.

Compétences de l'opérateur (pour les armes semi-automatiques) : Cohérence dans le fonctionnement.

Étalonnage: Un étalonnage régulier de l'unité de dosage est essentiel.

La capacité est mesurée en moules par heure (chaque moule comportant de 60 à 200 cavités).

Manuel: 5 à 15 moules/heure.

Semi-automatique : 15 à 60 moules/heure.

Entièrement automatique : De 60 à plus de 300 moules/heure.

Nettoyage: Les principaux composants (trémie, cylindre à piston, buses) doivent être démontés et nettoyés après chaque lot avec des solvants appropriés (par exemple, eau chaude, éthanol). CIP (nettoyage en place) Des systèmes sont disponibles en modèles avancés.

Entretien: Lubrification régulière des pièces mobiles, inspection des joints d'étanchéité, étalonnage du système de dosage et vérification des composants électriques conformément au manuel du fabricant.

Les pièces en contact critique (trémie, piston, buses, tubes) sont généralement fabriquées en Acier inoxydable 316/316L (qualité pharmaceutique) ou PTFE (Téflon) de qualité médicale. Cela garantit la résistance à la corrosion, la conformité aux BPF et un nettoyage facile.

De nombreuses machines sont polyvalent et peut être utilisé pour des formes posologiques semi-solides/solides similaires, comme ovules, pessaires, pastilles orales, ou même petits bâtonnets cosmétiques avec les pièces de rechange et les réglages de température appropriés.

Un fabricant réputé devrait fournir :

Qualification d'installation et opérationnelle (QI/QO) protocoles ou assistance.

Formation en présentiel ou virtuelle pour les opérateurs.

Documentation: Manuels détaillés, schémas des pièces et procédures d'étalonnage.

Oui.

Veuillez vérifier et télécharger :

.png 1000w, https://pharmamachinecn.com/wp-content/uploads/2025/07/SJ-1L水印)-600x480.png 600w, https://pharmamachinecn.com/wp-content/uploads/2025/07/SJ-1L水印)-300x240.png 300w, https://pharmamachinecn.com/wp-content/uploads/2025/07/SJ-1L水印)-768x614.png 768w, data:image/png;base64,iVBORw0KGgoAAAANSUhEUgAAAA8AAAAMCAMAAACKnBfWAAAAtFBMVEXy8vTRzNL09Pb////b2927uL3h4eL9+/rx8fHq6urY2dvl5eHt7er09PO6urezsq6RlpHe3tzp6OecmpXt7e339/f5+Pjw8PHb2tmRkI6WmZimqKm4uLPm5ePg39+xsbChoaGioqVscHJnamyJi4qYm5WbnpuNioXX1dLY2NibmpmSk5N/f3+trq2YmJaEhILS0dCBgYGkpKS7u7uoqKiLiYlwcXHPz8+MjIzR0dHn5+fm5uYcWAeCAAAAh0lEQVQI102NyRaCMBAEx7TiuAFRBBc0cUMFQUHE7f//ywM8X+pWfagmagkYULtjAej+nXsM9AfDZiEAGNmOKw0fT2zpialfux/M5oulHYbOCiBgrfRmu9sfouMJIOCs4+TiqjS73gACZKqTvLiXj+oJEGCpMntFRZxX77r3YQ6Y2fuK5s/gBz0hCx9DlC+JAAAAAElFTkSuQmCC 15w)

Le système PID maintient un état de fusion optimal, évitant ainsi les défauts.

Contrôle précis de la température