Procedimiento operativo estándar de la máquina llenadora automática de cápsulas

1.0 OBJETIVO:

Este POE le guía en el funcionamiento de la máquina llenadora automática de cápsulas. Necesitamos pesos de llenado precisos, un rendimiento constante y cero contaminación. La máquina toma las cápsulas vacías, separa las tapas de los cuerpos, las llena con polvo o pellets, las cierra y las expulsa listas para el envasado. Todo cumple con los requisitos de las cGMP.

2.0 ALCANCE:

Este procedimiento se aplica a la máquina llenadora automática de cápsulas de nuestro departamento de producción. La utilizamos para llenar cápsulas de gelatina dura con formulaciones en polvo, pellets o gránulos. Abarca todos los tamaños de cápsulas que la máquina puede procesar. Aquí encontrará: instrucciones de montaje, funcionamiento, comprobaciones durante el proceso y procedimientos de fin de lote.

3.0 RESPONSABILIDAD:

Los operadores y químicos de producción se encargan del trabajo práctico. Configuran la máquina, dirigen la producción y anotan todo en los registros. Los problemas se agravan, pero la operación diaria recae sobre ellos.

4.0 RESPONSABILIDAD:

El gerente de producción asume la responsabilidad. Se asegura de que los operadores estén capacitados, se sigan los procedimientos y todo se mantenga en cumplimiento.

5.0 PROCEDIMIENTO:

5.1 Primero, revise el área. ¿Está limpia? Compruebe que la máquina tenga la etiqueta "LIMPIADO". Elimine cualquier resto de polvo, polvo o cápsulas sobrantes del lote anterior antes de comenzar.

5.2 Abra el Registro de Uso del Equipo. Anote la fecha, la hora, el nombre del producto, el número de lote y su nombre. No omita este paso.

5.3 Retire la etiqueta "LIMPIADO" y reemplácela con "EN PROCESO". Agregue los detalles del lote actual.

5.4 Busque a IPQA para obtener su Certificado de Autorización de Línea. Sin certificado, no hay producción.

5.5 Precauciones:

5.5.1 Todas las protecciones y cubiertas deben estar cerradas antes de cambiar al modo automático. Paneles frontales, cubiertas traseras, tapas de la tolva... todas. A la máquina no le importa si tiene la mano dentro.

5.5.2 No manipule los interruptores de seguridad. No ignore los enclavamientos. Están ahí para evitar lesiones.

5.5.3 No se permiten modificaciones sin la aprobación del departamento de Ingeniería. Esto significa que no se pueden añadir, eliminar ni "mejorar" elementos por cuenta propia.

5.5.4 ¿La máquina está funcionando? No intervenga. No ajuste, limpie ni lubrique las piezas móviles. Apáguela y desconecte la alimentación primero.

5.5.5 Cada vez que esté instalando, desmontando, realizando mantenimiento o limpiando, el interruptor principal permanece APAGADO.

5.5.6 Paradas de emergencia, bloqueos de puertas, protección contra sobrecargas: no desactive nada de eso.

5.5.7 Limpie los paneles de control y las superficies únicamente con un paño suave y seco. Los disolventes y el agua dañarán los componentes electrónicos.

5.5.8 La verificación de los dispositivos de seguridad se realiza con la máquina en modo automático. Solo así se puede comprobar su correcto funcionamiento.

5.5.9 Realice estas comprobaciones de seguridad una vez a la semana y documéntelas:

5.5.9.1 Presione el interruptor principal del control remoto. ¿Se corta la alimentación? Bien.

5.5.9.2 Pulse el botón de parada de emergencia. Todo debería congelarse al instante.

5.5.9.3 Pruebe el interruptor de emergencia de la cubierta de seguridad trasera. Lo mismo ocurre: la máquina se detiene.

5.5.9.4 Abra la puerta delantera, la trasera, la izquierda y la derecha, una a la vez. La máquina debe detenerse en cada apertura.

5.6 Montaje:

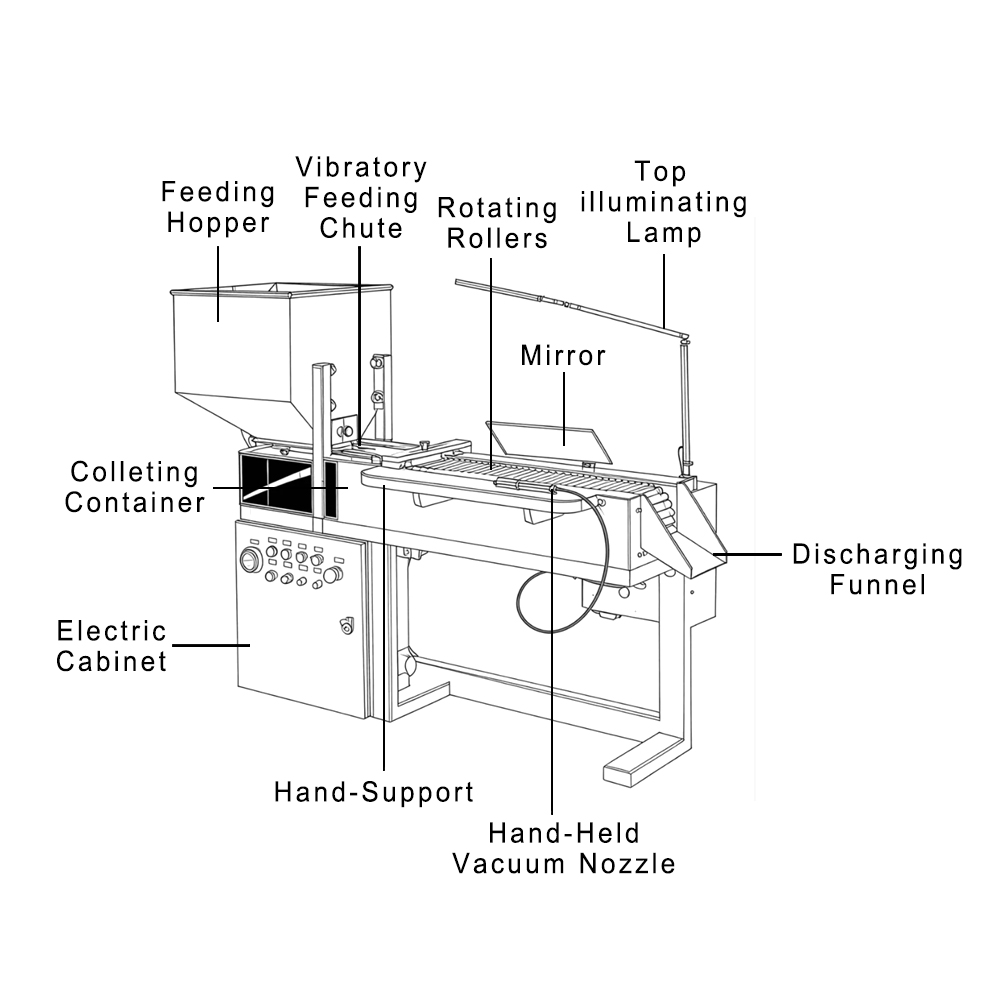

5.6.1 Clasificador-elevador de cápsulas:

5.6.1.1 Conecte la unidad clasificadora-elevadora a la tolva de cápsulas de la máquina. Asegúrese de que la conexión esté bien ajustada.

5.6.1.2 Vierta las cápsulas vacías en la tolva clasificadora. No la llene demasiado o se atascarán.

5.6.1.3 La clasificadora expulsa las cápsulas con un diámetro incorrecto. Solo las cápsulas del tamaño correcto pasan a la tolva de la máquina.

5.6.1.4 Vigile los primeros minutos de la alimentación. Las cápsulas deben fluir con fluidez, sin amontonarse ni formar puentes.

5.6.2 Orientación y carga de la cápsula:

5.6.2.1 Monte todas las levas en el eje principal. Apriete las chavetas para que no se deslicen durante el funcionamiento.

5.6.2.2 Ajuste la altura del bloque del pasador de liberación de cápsulas. Debe colocar exactamente una cápsula en cada ranura del canal. Si la altura es demasiado alta, se producirán cápsulas dobles; si es demasiado baja, se producirán cápsulas vacías.

5.6.2.3 Las cápsulas recorren 7 pistas verticales con orientación aleatoria: algunas con la tapa hacia abajo, otras con el cuerpo hacia abajo. El rectificador las voltea para que los cuerpos queden hacia abajo y luego las carga en los casquillos de los segmentos.

5.6.2.4 El vacío separa la tapa del cuerpo. Los cuerpos caen en los casquillos del segmento inferior, mientras que las tapas permanecen en los casquillos del segmento superior.

5.6.2.5 Dos estaciones de carga trabajan juntas, manejando 14 cápsulas a la vez.

5.6.2.6 Alinee la placa dosificadora con el segmento inferior. Los orificios deben estar perfectamente concéntricos en todas las posiciones; de lo contrario, el llenado será irregular.

5.6.2.7 Ajuste la placa guía de punzones para que estos se deslicen libremente en los orificios de la placa dosificadora. Si se atascan, los punzones se romperán.

5.6.2.8 Ajuste la profundidad de penetración del punzón para obtener el grosor de relleno deseado. Una penetración más profunda equivale a rellenos más densos.

5.6.2.9 Seleccione el grosor correcto del disco dosificador para su producto. Un grosor incorrecto implica ajustes constantes y tiempos de inactividad.

5.6.2.10 La presión de aire del sistema de rechazo debe estar entre 0,5 y 1,0 kg/cm². Esto empuja las cápsulas defectuosas hacia la caja de rechazo.

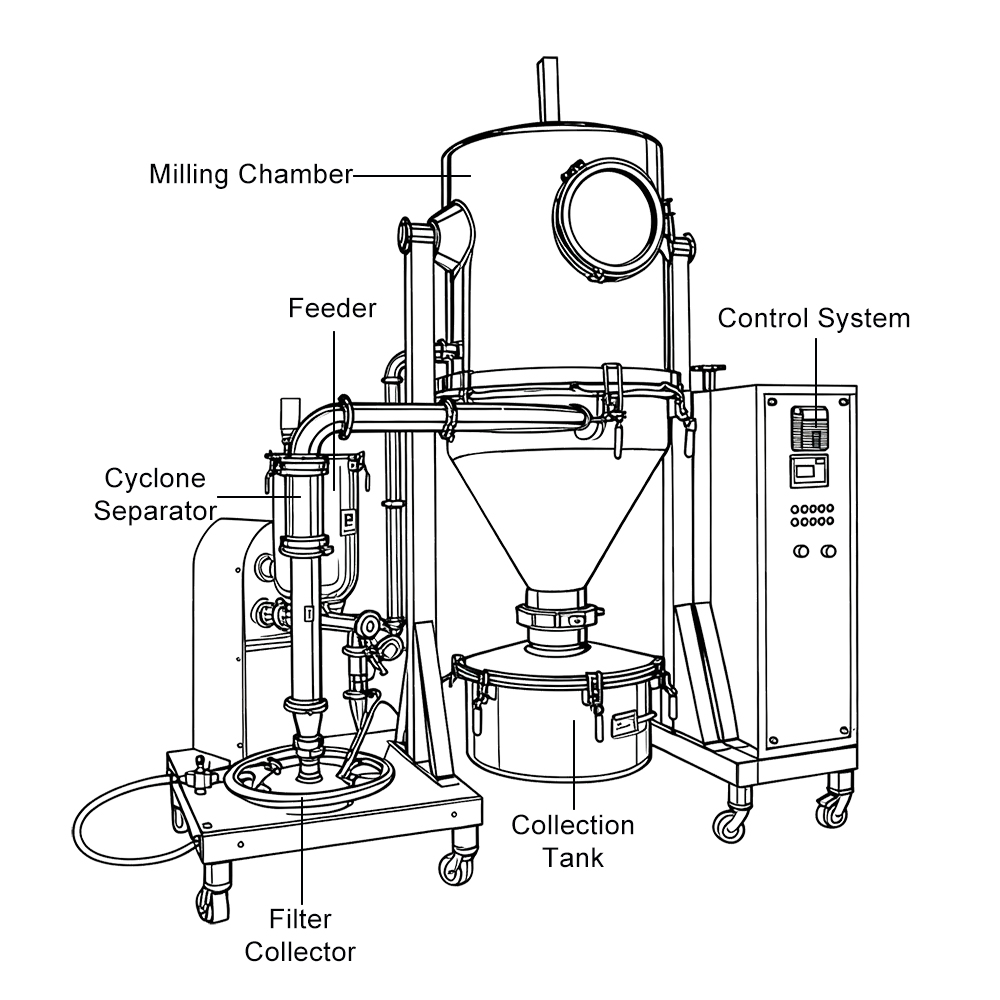

5.6.3 Llenado de polvo:

5.6.3.1 Cargue el polvo en la tolva de fármaco. El agitador lo mueve automáticamente al recipiente de polvo.

5.6.3.2 El nivel de polvo en el depósito se controla mediante sensores. No lo modifique manualmente a menos que haya algún problema evidente.

5.6.3.3 El dispositivo de apisonamiento realiza 5 apisonamientos progresivos en el disco dosificador, formando una bola de polvo. La sexta carrera empuja esa bola hacia el cuerpo de la cápsula.

5.6.3.4 El grosor del disco dosificador depende de la densidad aparente del polvo, el peso de llenado objetivo y las propiedades de flujo. Consulte la hoja de especificaciones del producto.

5.6.4 Dispositivo de llenado de pellets (si está instalado):

5.6.4.1 El llenado de pellets se basa en el volumen. Ajuste el tamaño de la cámara de dosificación para alcanzar el peso objetivo.

5.6.4.2 El volumen de la dosis proviene del contenedor fijo y del bloque deslizante móvil. Gire la perilla de ajuste para modificar el peso de llenado.

5.6.4.3 Hay un reloj comparador con una resolución de 1 micrón para ajustar la posición del control deslizante. Úselo; no basta con mirar a ojo.

5.6.4.4 El mecanismo de llenado está diseñado para manipular los pellets con cuidado, evitando aplastarlos y dañar el recubrimiento.

5.6.5 Cierre y expulsión de la cápsula:

5.6.5.1 Los pasadores de cierre presionan las tapas sobre los cuerpos y las bloquean. Ajuste la longitud de bloqueo con el tornillo de ajuste fino.

5.6.5.2 Los diferentes tamaños de cápsula requieren diferentes pasadores de cierre. Cámbielos al cambiar el tamaño de la cápsula.

5.6.5.3 Las cápsulas llenas y cerradas son expulsadas por pasadores de expulsión y se deslizan por el conducto de salida.

5.6.5.4 Después de la expulsión, el aire comprimido y el vacío limpian los casquillos vacíos antes de que el siguiente ciclo los cargue nuevamente.

5.7 Operación:

5.7.1 Conecte la alimentación principal. Deje que el sistema de control se inicie por completo.

5.7.2 Antes de cambiar al modo automático o manual, gire la rueda manual del eje del motor y gire el conjunto de la torreta un ciclo completo. Observe todo. Compruebe si hay atascos.

5.7.3 En modo automático, la máquina realiza comprobaciones automáticas antes de iniciarse. Espere a que finalice.

5.7.4 En la pantalla principal del Panel de Control, encontrará las opciones: automático, alarma, producto, selección y muestra. Elija lo que necesite.

5.7.5 La pantalla de funciones automáticas le ofrece estos controles:

5.7.5.1 Inicio: Presione este botón y la máquina pasará al modo automático. La bomba de vacío y el soplador se activarán automáticamente.

5.7.5.2 Detener: Apaga todo.

5.7.5.3 Reinicio de tiempo: Mantenga presionado durante tres segundos para reiniciar el contador de tiempo de ejecución.

5.7.5.4 Estado de alarma: Muestra el problema si una alarma está activa. Marque aquí primero cuando algo se detenga.

5.7.5.5 Informe del producto: Muestra el recuento total de producción, el recuento actual y la tarifa de cápsulas por hora.

5.7.5.6 Entrada de datos: Donde se introducen los parámetros del lote. Complete este campo según su registro de lote.

5.7.5.7 Configuración de peso: establezca límites de variación de peso aceptables, cuántas cápsulas promediar y los intervalos de muestreo.

5.7.5.8 Configuración de muestra: Presione F8 para acceder. Opciones para Tomar muestra, Modo automático/manual, Tara y Activar/desactivar motor. Seleccione lo que necesite y se iniciará la secuencia de muestreo y pesaje.

5.7.6 Llene la tolva de cápsulas. No permita que se seque durante la producción.

5.7.7 Pulse Inicio. Preste atención a las primeras cien cápsulas aproximadamente. Asegúrese de que el llenado se vea bien y que las cápsulas cierren correctamente.

5.7.8 Extraer muestras para las verificaciones de IPQA según el cronograma de registro de lotes.

5.8 Pulido y clasificación de cápsulas:

5.8.1 Las cápsulas llenas pasan a continuación por la unidad pulidora y clasificadora.

5.8.2 Aquí hay dos etapas de clasificación:

5.8.2.1 El clasificador de placas atrapa las cápsulas sueltas (aquellas que no cerraron bien y cuyas tapas se cayeron).

5.8.2.2 El clasificador de tambor atrapa cápsulas con problemas de diámetro: ovaladas, de gran tamaño, cualquier cosa que no ruede en línea recta.

5.8.3 Arranque del clasificador de placas: coloque la perilla del regulador a cero, encienda el interruptor y gire lentamente la perilla en sentido horario hasta la posición intermedia. Debe vibrar suavemente, sin traqueteos. Si vibra, reduzca el voltaje.

5.8.4 Arranque del clasificador de tambor: presione el botón verde. Verifique que gire en sentido horario desde el extremo de descarga.

5.8.5 Ahora encienda el flujo de cápsulas desde la máquina llenadora.

5.8.6 Observe cómo las cápsulas se mueven por la placa clasificadora. ¿Se mueven demasiado lento o se atascan? Aumente un poco la vibración.

5.8.7 Las cápsulas sueltas caen por los agujeros de la placa. Las cápsulas en buen estado se dirigen al clasificador de tambor.

5.8.8 El tambor gira las cápsulas sobre su placa clasificadora. Las cápsulas de gran tamaño u ovaladas quedan atrapadas; las buenas pasan.

5.8.9 Un cepillo de nailon montado en la parte superior del tambor retira las cápsulas defectuosas atrapadas y las deposita en una bandeja de recolección. Vacíe dicha bandeja periódicamente.

5.8.10 Las cápsulas buenas que salen del clasificador están listas para el siguiente paso.

5.9 Una vez finalizado el lote, detenga la máquina. Retire el polvo sobrante de la tolva y manipúlelo según el procedimiento de conciliación.

5.10 Coloque una etiqueta “PARA LIMPIAR” en la máquina con información del producto y del lote.

5.11 Limpie la máquina llenadora automática de cápsulas siguiendo el procedimiento operativo estándar de limpieza del equipo.

5.12 REGISTROS: Registro de uso de equipo, Registro de producción por lotes, Registro de verificación en proceso, Registro de limpieza.

6.0 ABREVIATURAS:

6.1 Procedimiento operativo estándar: Procedimiento operativo estándar.

6.2 IPQA: Aseguramiento de Calidad en Proceso.

6.3 TMB: Registro de fabricación por lotes.

6.4 GMPc: Buenas prácticas de fabricación actuales.