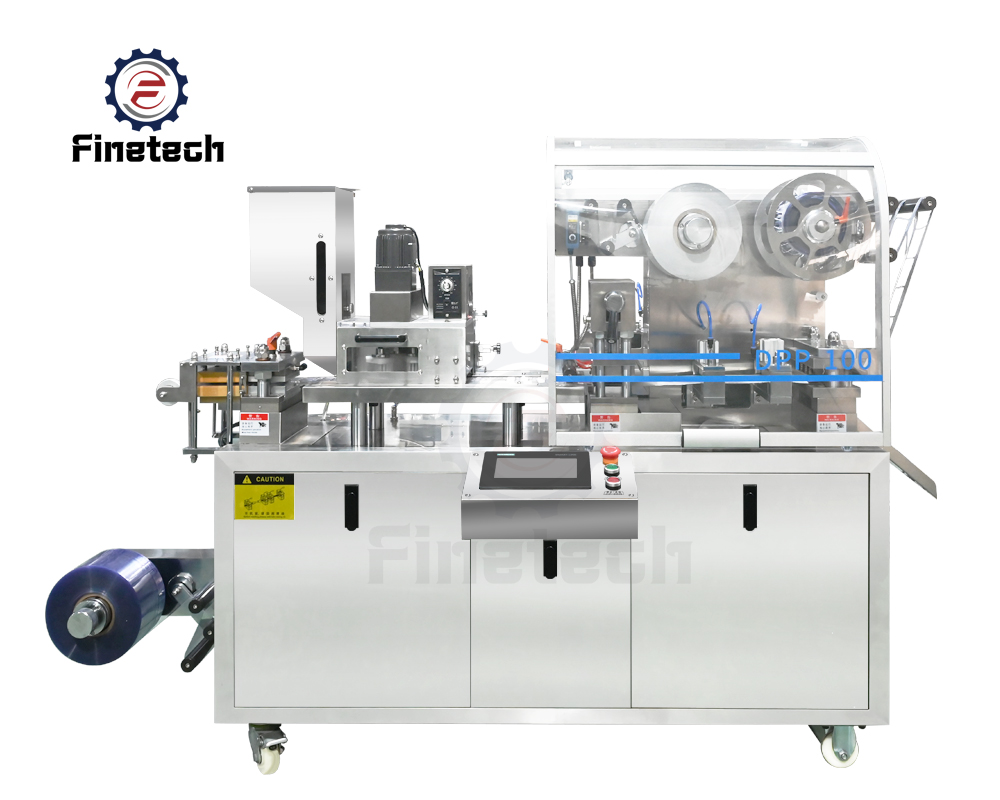

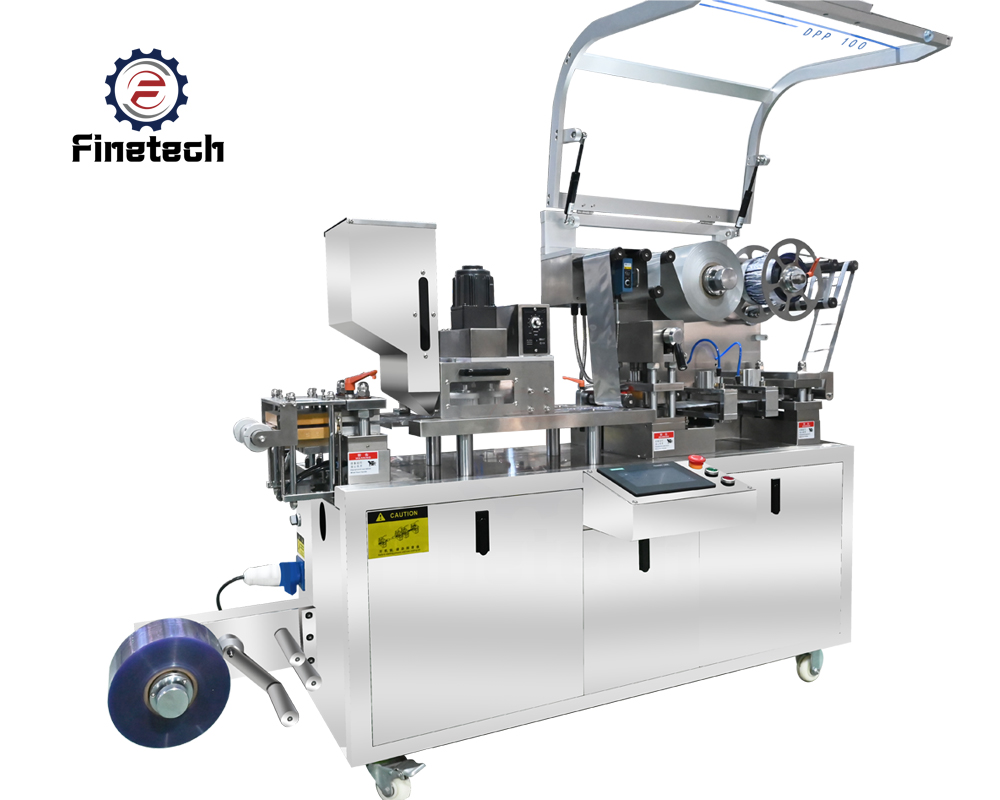

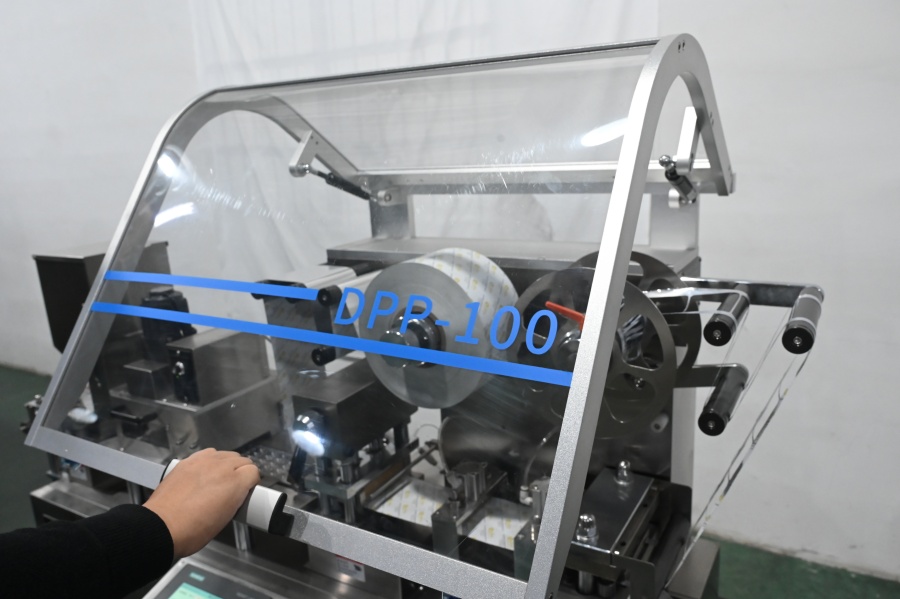

Machine d'emballage sous blister DPP-100

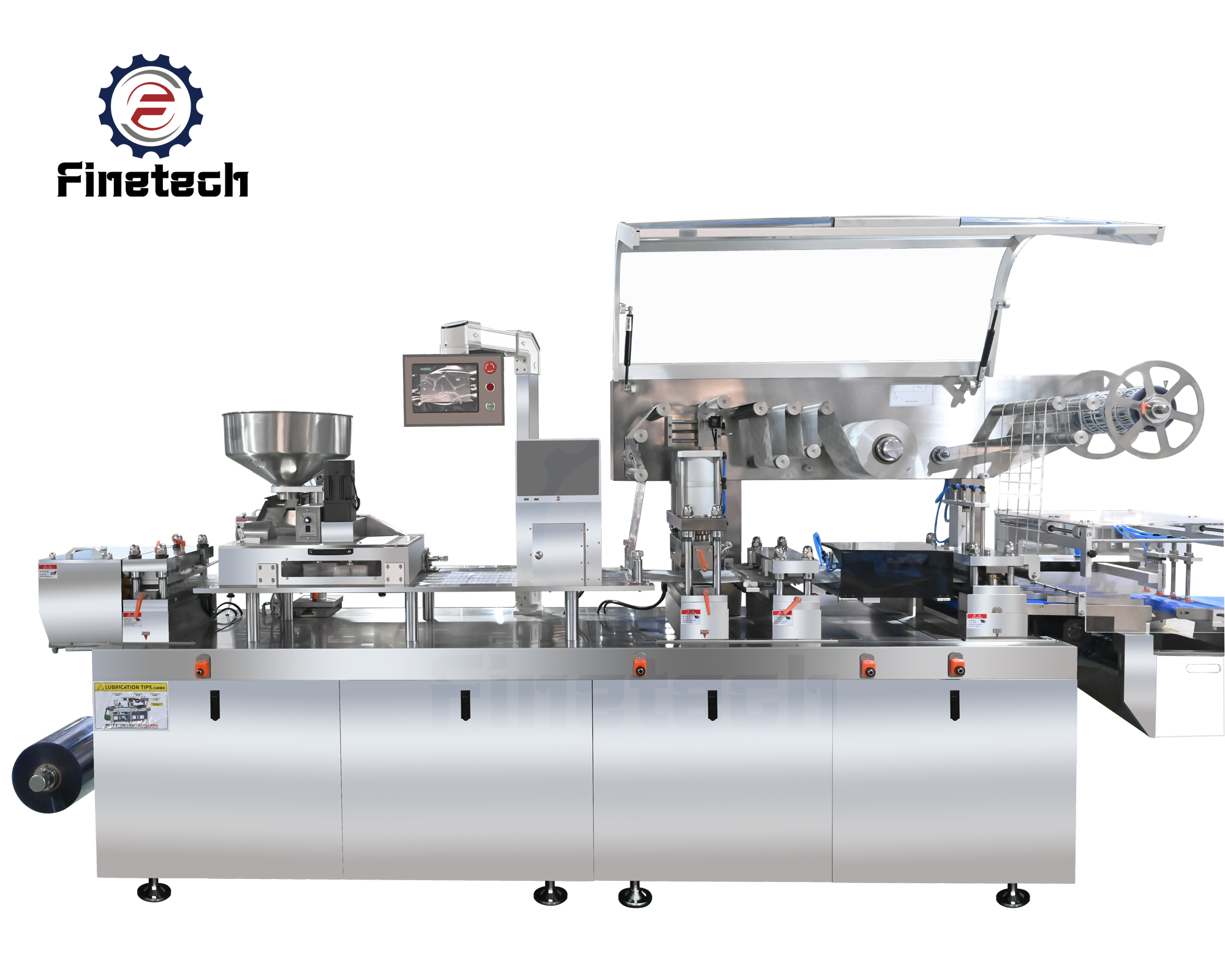

Le DPP-100 Il s'agit d'une machine automatique et économique de mise sous blister, compatible avec les emballages aluminium-plastique en PVC ou PVDC. Dotée d'un servomoteur et d'un automate programmable, elle est principalement destinée aux PME pharmaceutiques, aux fabricants de compléments alimentaires et aux laboratoires. Elle est idéale pour le conditionnement individuel de comprimés, de gélules, de bonbons gélifiés et de produits similaires.

Besoin d'un devis personnalisé ?

Pour plus d'informations sur ce produit, contactez notre équipe commerciale dès aujourd'hui !

Caractéristiques principales

Données techniques

Détails de la machine

FAQ

Application

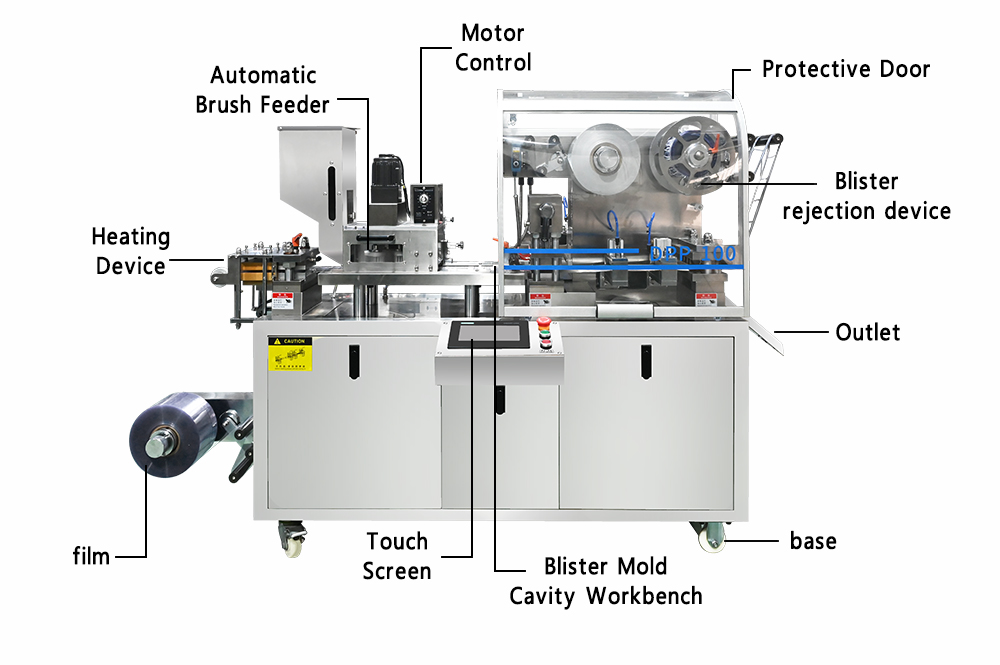

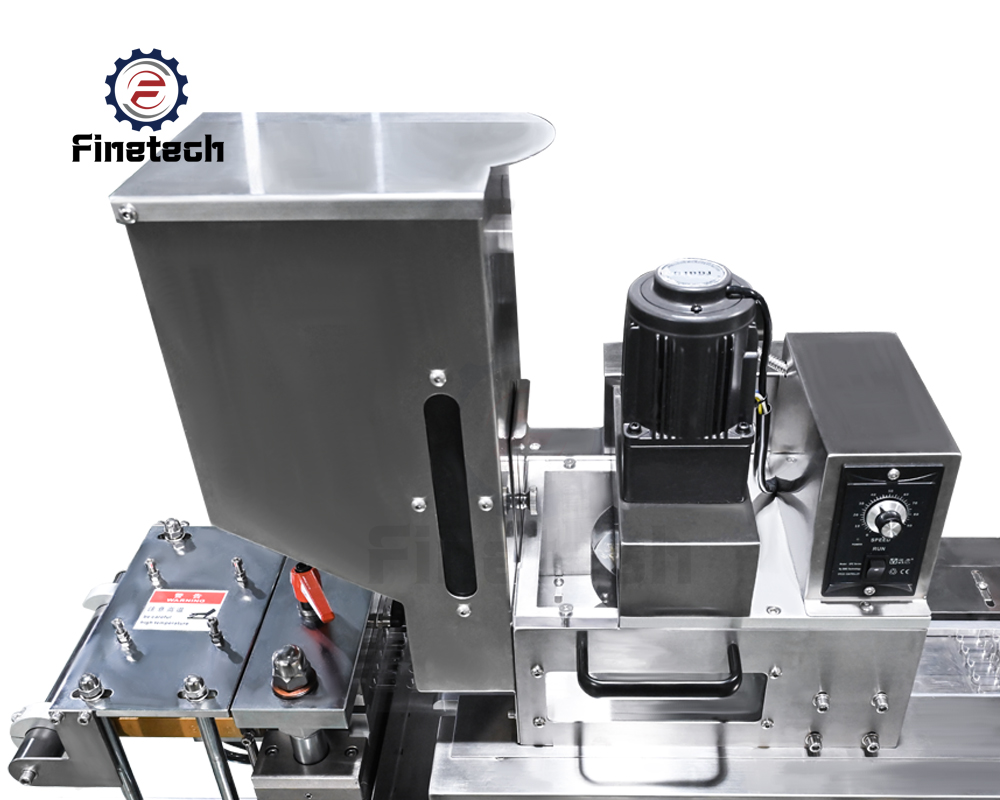

1. Structure de machine simple : Le système de transmission est optimisé par rapport à la conception originale, offrant une plage de formage plus large, une transmission plus précise et un bruit réduit.

2. Plateforme creuse : La surface de travail est séparée du système d'entraînement situé en dessous, ce qui empêche la contamination croisée et facilite le nettoyage.

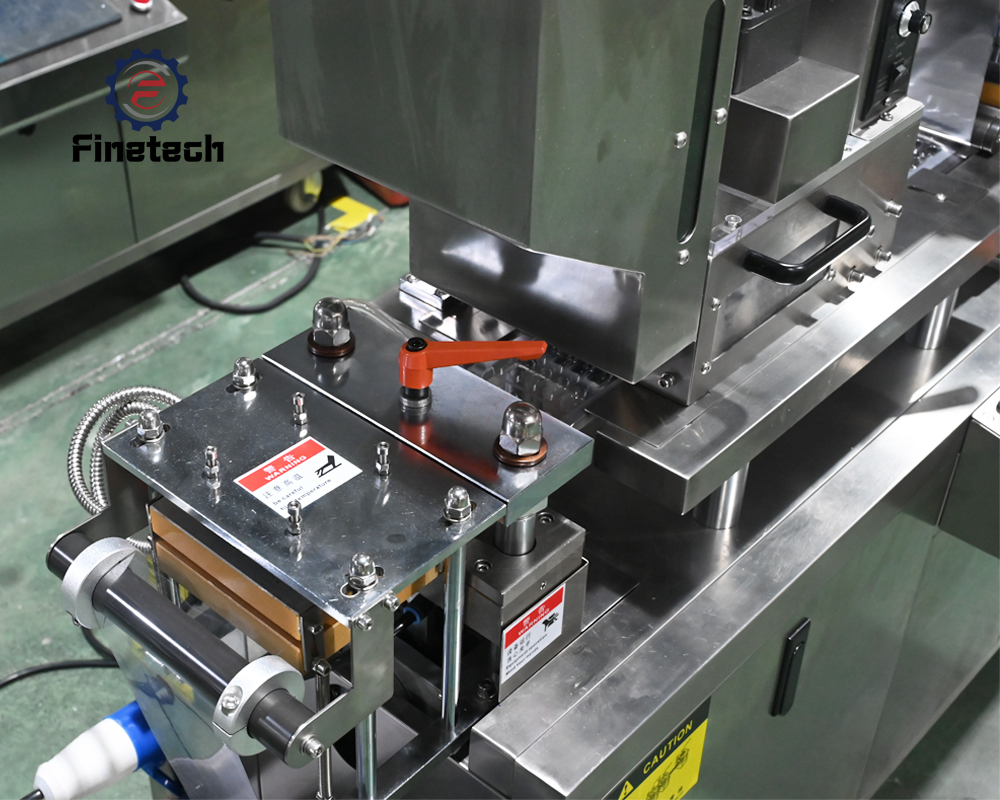

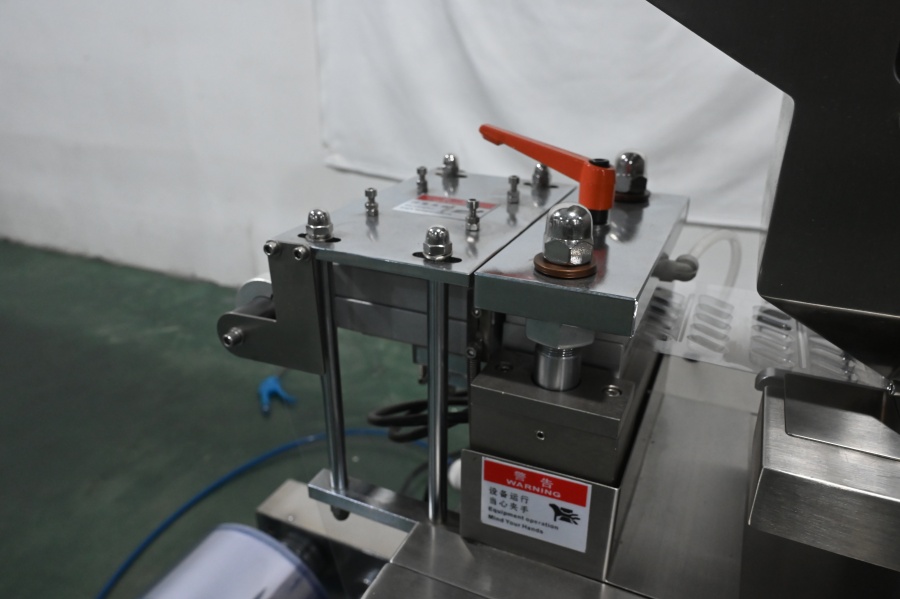

3. Moules à démoulage rapide : Chaque station dispose d’un repère de positionnement pour des changements de moule rapides. Toutes les pièces de réglage sont graduées pour un ajustement précis en fonction des besoins du produit.

4. Collecte automatique des déchets : Les déchets sont collectés automatiquement, ce qui permet une production standardisée et automatisée et réduit la main-d'œuvre.

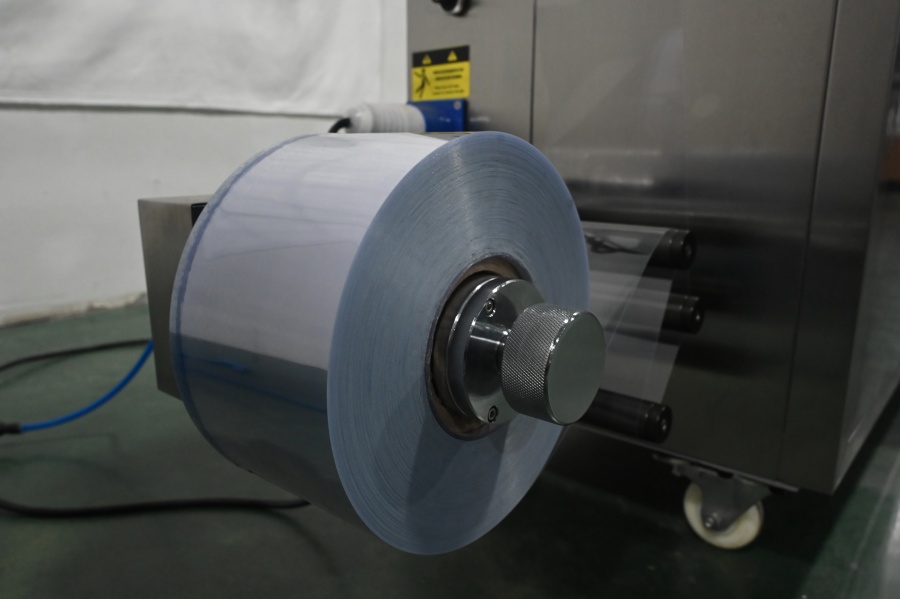

5. Arbre de chargement manuel : Permet un chargement et un déchargement plus rapides et plus faciles des matériaux.

6. Caractéristiques personnalisables : Inclut l'enregistrement des marques de couleur, les unités d'indentation et le formage secondaire.

| Modèle | Machine d'emballage sous blister DPP-100 |

| Capacité de production | 2320 plaques/h |

| Fréquence de coupe | 1980 plaques/h |

| Réglage de la plage de déplacement | 35-75 mm (aluminium-plastique) 30-75 mm (aluminium-aluminium) |

| Surface de formage max. | 75x105mm |

| Profondeur de formage max. | 16 mm (aluminium-plastique) 12 mm (Aluminium-Aluminium) 24 mm (personnalisable) |

| Taille de la plaque standard | 80x57mm |

| Alimentation électrique | 220 V 50 Hz 3,0 kW |

| Moteur principal | 0,75 kW |

| Demande d'air | ≥ 0,2 m³/min |

| Pression atmosphérique | 0,4-0,6 Mpa |

| Papier de dialyse | 50-100gx120mm |

| Refroidissement du moule | Eau du robinet ou eau de cycle |

| Largeur et épaisseur du PVC et du PTP | PVC : 0,15-0,5 x 120 mm PTP : 0,02-0,035 x 120 mm |

| Taille globale | 1996x592x1229mm |

| Poids | 460 kg (poids net) 520 kg (poids brut) |

Le DPP-100 est principalement utilisé dans l'industrie pharmaceutique pour le conditionnement sous blister de comprimés, gélules, capsules molles et pastilles. Il peut également être utilisé pour de petits articles dans les secteurs de l'agroalimentaire, de l'électronique et des biens de consommation.

Les vitesses peuvent varier en fonction de la taille du produit et de l'outillage, mais une machine DPP-100 typique fonctionne dans la plage de 40 à 100 cycles par minute. Le résultat exact dépendra de votre configuration spécifique.

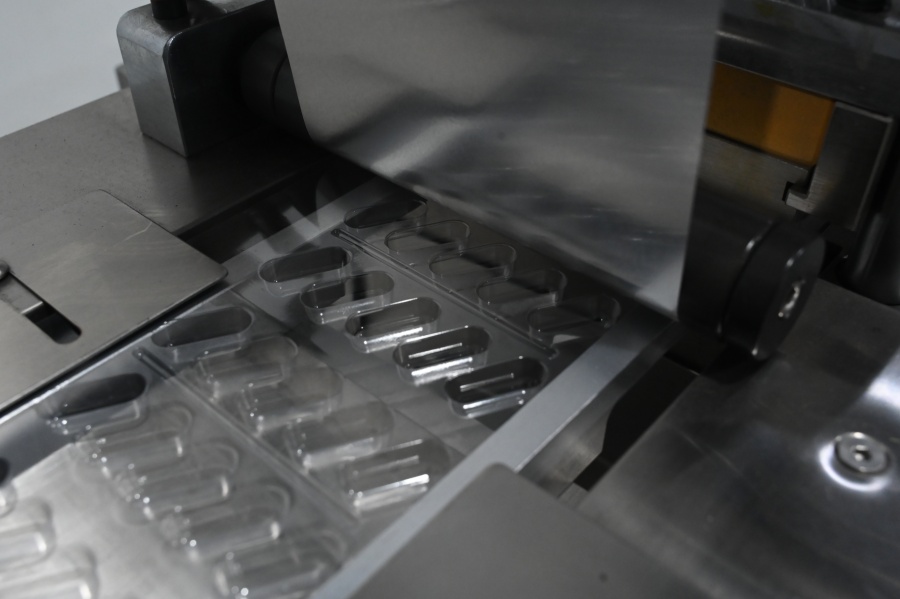

Formation du film : PVC, PVC revêtu de PVDC, PVC revêtu d'Aclar, PP, PE et autres plastiques thermoformables.

Matériau du couvercle : Feuille d'aluminium à trempe dure (par exemple, 20-25 µm), stratifiés papier/PET/PE et feuille de transfert (PTF).

Oui. Le DPP-100 est conçu dans le respect des bonnes pratiques de fabrication (BPF). Il présente généralement une conception ouverte et accessible, avec des pièces faciles à démonter et des surfaces de contact en acier inoxydable pour un nettoyage et un entretien simplifiés.

Cela varie, mais en général, la machine nécessite :

Énergie électrique : 380V/220V, triphasé, 50/60 Hz.

Air comprimé : Une alimentation en air propre et sec à une pression d'environ 0,6 à 0,8 MPa (6 à 8 bar).

Chauffage: Chauffage électrique pour les postes de formage et de scellage.

Le DPP-100 est conçu pour un changement de format relativement rapide. Le processus comprend :

Remplacement des moules/matrices de formage et de scellage.

Remplacement des éléments d'alimentation (bol vibrant, rails).

Réglage de la longueur d'indexation du film et des températures de chauffage.

Avec une formation et une organisation adéquates, les changements peuvent généralement être effectués en 30 à 60 minutes.

Vous aurez besoin d'outillage sur mesure pour chaque forme de produit et chaque conception d'emballage blister. Cela comprend :

Moule de formage : Crée les alvéoles dans le film blister.

Moule de scellage : Scelle le film de couverture sur l'opercule thermoformé.

Moule de poinçonnage : Découpe le blister fini au format de bande final (par exemple, 2x4, 3x3).

Pièces d'alimentation du produit : Bol vibrant et rails de convoyage sur mesure.