Nous avons tous déjà vu ces barquettes en plastique aux formes parfaites contenant des aliments frais, ces emballages transparents protégeant les médicaments ou ces boîtes en plastique présentant de nouveaux gadgets. Ces emballages proviennent tous du même endroit : les thermoformeuses.

Ces systèmes hautement automatisés sont conçus pour transformer des feuilles de plastique en solutions d'emballage personnalisées. Du conditionnement à la protection et à la présentation des produits, le thermoformage offre une polyvalence exceptionnelle dans de nombreux secteurs.

Continuez à lire cet article si vous souhaitez comprendre les machines d’emballage par thermoformage et leurs avantages pour votre entreprise.

Qu'est-ce qu'une machine d'emballage par thermoformage ?

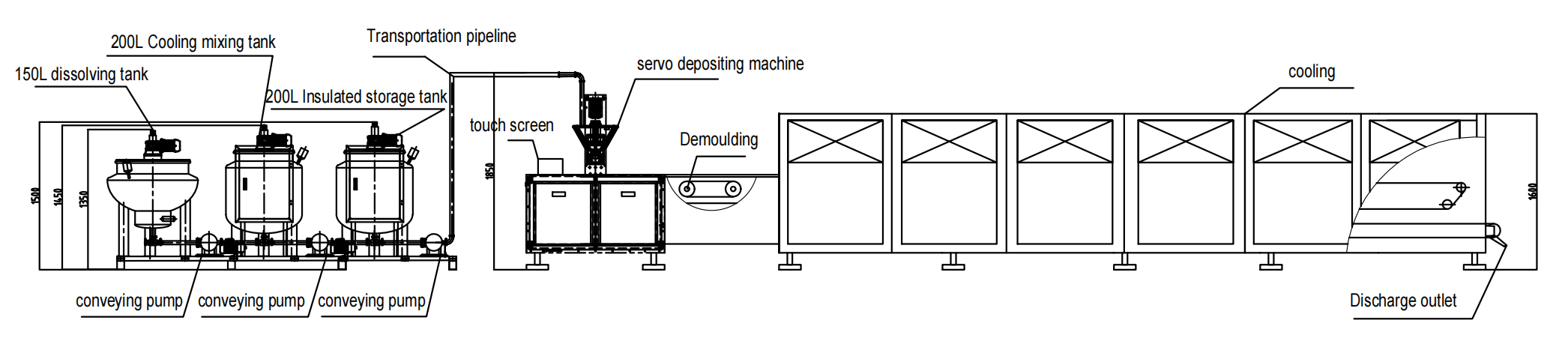

Une thermoformeuse est un équipement industriel automatisé. Elle est conçue pour créer des emballages personnalisés à partir de divers films ou feuilles plastiques. Son fonctionnement est le suivant : chauffer le plastique jusqu'à ce qu'il soit moulable. Ensuite, il le façonne dans un moule prédéfini en utilisant la pression du vide, la pression d’air positive ou la force mécanique.

Les machines de thermoformage sont très adaptables et polyvalentes. Elles s'intègrent à de nombreux processus, tels que le formage, le remplissage, le scellage et le découpage. Elles permettent de produire une large gamme de solutions d'emballage à l'échelle industrielle, comme des barquettes alimentaires, des contenants médicaux ou des plaquettes thermoformées.

Comment fonctionne une machine d'emballage par thermoformage ?

Une machine d’emballage par thermoformage fonctionne selon une série d’étapes automatisées. Tout d'abord, un rouleau de film plastique est déroulé et introduit dans la machineCe film passe dans une station de chauffage, où des éléments radiants le ramollissent jusqu'à une température moulable.

SuivantLe film malléable est transféré vers une station de formage. Il est ensuite étiré dans ou sur un moule préconçu. Le plastique est ensuite mis en forme à l'aide d'un pression sous vide, pression d'air positive ou force mécanique. Après formage, l'emballage nouvellement formé est rapidement refroidi pour solidifier sa forme.

À ce stade, les produits peuvent être chargés dans le cavités forméesCe processus peut se dérouler au sein même de la thermoformeuse, notamment pour les systèmes intégrés. Sinon, il s'agit d'une étape distincte, plus loin sur la ligne de production.

EnfinUn film d'operculage est souvent scellé sur l'emballage. La machine découpe ensuite les unités individuelles de la bande plastique pour les évacuer.

Note: Voici un aperçu général des machines d'emballage thermoformées courantes. Les systèmes plus avancés utilisent deux films distincts (supérieur et inférieur) pour les formations complexes.

Comprendre les différents types de machines d'emballage par thermoformage

Il existe différents types de thermoformeuses, optimisées pour répondre à des besoins d'emballage spécifiques. Chacune d'elles possède un processus de travail et une gestion du film spécifiques. Pour comprendre ces différences, nous allons examiner les trois principaux types.

1. Machine d'emballage sous vide thermoformée

Une machine d'emballage sous vide thermoformée combine le thermoformage et le scellage sous vide. Elle utilise la chaleur pour ramollir la feuille de plastique, généralement un film étirable, qui constitue la partie inférieure. Cette feuille ramollie est ensuite façonnée en barquette ou contenant personnalisé à l'aide d'un moule et de la pression du vide.

Une fois le produit chargé, la machine extrait l'air de l'intérieur et crée le vide. Cela minimise considérablement l'exposition à l'oxygène à l'intérieur de l'emballage. L'emballage sous vide est un atout. préserver la qualité des aliments et réduit la croissance des bactéries.

Idéal pour : L'industrie agroalimentaire est le principal utilisateur d'emballages sous vide thermoformés. On l'utilise pour emballer les viandes transformées, la volaille, les produits laitiers et les fruits de mer. On l'utilise également dans les dispositifs médicaux, les kits de diagnostic et les produits pharmaceutiques.

2. Machine d'emballage thermoformée MAP

Une carte thermoformée (Emballage sous atmosphère modifiée) La machine allie thermoformage et technique de conservation avancée. Elle utilise deux rouleaux de film : un film étirable inférieur forme la barquette, tandis qu'un film supérieur la scelle. Une fois la barquette remplie, la machine crée une atmosphère modifiée à l'intérieur.

Une pompe à vide remplace l'air contenu dans l'emballage par un mélange gazeux spécifique. Ce mélange est composé d'azote, de dioxyde de carbone et, parfois, d'oxygène à des niveaux contrôlés. Ce mélange gazeux précis préserve la fraîcheur, la couleur et la texture du produit, en réduisant l'oxydation et en limitant la croissance microbienne.

Idéal pour : Le procédé MAP est particulièrement adapté aux produits frais et aux produits de boulangerie. Il est également efficace pour les composants électroniques et les dispositifs médicaux.

3. Machine d'emballage thermoformé

Une machine d'emballage thermoformé crée un film étanche, « seconde peau » S'adapte au produit. Après le thermoformage, le produit est placé sur un plateau préformé. Un film chauffant est ensuite appliqué sur le produit. Immédiatement, un vide est appliqué sous le support ou le plateau, éliminant ainsi tout l'air.

Cette opération resserre le film ramolli autour du produit et le scelle à l'arrière. Ce scellage sécurisé protège le produit des mouvements et des dommages, tout en offrant une excellente visibilité.

Composants clés d'une machine d'emballage par thermoformage

Une machine d'emballage thermoformée comporte différents composants fonctionnant ensemble pour créer emballages en plastiqueNous les examinerons un par un :

- Station de chargement : La La station de chargement est le point d'entrée de la machine où le rouleau de film plastique est solidement monté.

Station de chargement - Système d'alimentation : Le système d'alimentation tire avec précision le film plastique du poste de chargement vers la machine. Cela garantit une tension et un alignement précis pour le processus à venir.

Système d'alimentation - Station de chauffage : La station de chauffage utilise des éléments chauffants radiants ou par contact pour augmenter la température du film plastique. Une fois la feuille à la forme souhaitée, elle est prête pour le moulage.

Station de chauffage - Station de formage : Il s'agit de la zone centrale où la feuille de plastique chauffée est façonnée selon la cavité souhaitée. Le plastique est aspiré par le vide ou poussé par l'air comprimé dans le moule.

Station de formage - Système de vide : Composé de pompes à vide, de réservoirs de stockage de gaz, de vannes, de conduites et de manomètres, il génère et contrôle la pression de vide nécessaire au moulage du plastique.

Système de vide - Dispositif de refroidissement : TCet appareil utilise souvent des ventilateurs ou de l'eau pour refroidir le plastique nouvellement formé. Cela lui permet de conserver sa forme initiale sans déformation.

- Scellage et découpe : Ici, un film supérieur (souvent appelé film d'operculage) est appliqué sur les alvéoles formées pour créer un emballage scellé. Un système de découpe transversale découpe la feuille d'emballages formés et scellés, puis les sépare en unités individuelles, prêtes à être expédiées.

Station de scellage et de découpe

Rôle d'un opérateur de machine de thermoformage

Les opérateurs de thermoformeuses jouent un rôle essentiel dans le processus de production d'emballages. Ils sont directement responsables de la mise en place, du fonctionnement et de la surveillance des équipements de thermoformage. Cela implique le chargement des matières plastiques brutes, le réglage des paramètres de la machine et le contrôle qualité des emballages finis.

Ces professionnels qualifiés dépannent également les problèmes mineurs des machines, effectuent la maintenance de routine et respectent tous les protocoles de sécurité. Leur expertise est essentielle pour maintenir des normes de production de haute qualité et atteindre les objectifs de production critiques.

Applications de l'emballage thermoformé

Le thermoformage est largement utilisé dans différents aspects de notre vie. Voici quelques-unes des applications les plus courantes :

1. Industrie de l'emballage alimentaire

Plateaux : Utilisé pour les produits frais, les produits de boulangerie, les plats préparés et divers produits de charcuterie.

Coquilles: On le voit souvent pour les baies fraîches, les salades, les produits de boulangerie et d’autres produits.

Couvercles : Utilisé pour sceller les plateaux et les contenants, souvent pour les produits laitiers, les plats préparés et autres aliments.

Tasses: yaourts, desserts et autres portions individuelles.

2. Emballage pharmaceutique

Plaquettes thermoformées : Protégez et présentez les pilules ou capsules individuelles pour garantir la stérilité.

Plateaux : Ils sont utilisés pour organiser les dispositifs médicaux, les instruments chirurgicaux et les kits de diagnostic.

3. Biens de consommation

Plaquettes thermoformées : Souvent utilisé pour les clés USB, les cartes mémoire, les batteries, les écouteurs et les petits chargeurs.

Coquilles: Commun aux souris d'ordinateur, aux webcams, aux montres intelligentes, aux petits drones et aux batteries portables.

Plateaux (en tant qu'inserts) : On le retrouve à l'intérieur des boîtes de smartphones, tablettes, appareils photo numériques et liseuses.

Principales caractéristiques et avantages des emballages thermoformés

L'emballage thermoformé offre de nombreux avantages dans divers secteurs. Nous avons répertorié ci-dessous quelques avantages clés qui illustrent son adoption.

1. Emballage économique

Le thermoformage est une méthode très rentable pour la production d'emballages. La fabrication des outils et des moules est généralement moins coûteuse que celle des autres méthodes de mise en forme du plastique. Cette méthode est donc économique pour les petites et moyennes séries, ainsi que pour le prototypage.

2. Augmentation de la vitesse de production

Ces machines permettent un fonctionnement rapide et continu. Leur automatisation et leurs temps de cycle élevés augmentent votre vitesse de production et réduisent les délais de fabrication.

3. Flexibilité de conception

Cette technologie offre une flexibilité de conception remarquable. Elle s'adapte à des formes complexes et personnalisées, à des détails précis et à des épaisseurs de paroi variables. Créez des solutions d'emballage sur mesure, adaptées aux contours et aux exigences d'espace de chaque produit.

4. Emballage respectueux de l'environnement

Le thermoformage est un procédé durable et respectueux de l'environnement. Il favorise l'utilisation de matériaux légers, ce qui se traduit par une consommation de plastique réduite et une réduction de la pollution liée au transport. De plus, il favorise l'utilisation de matériaux recyclables. biodégradable et organique matériels.

Optimiser votre stratégie d'emballage grâce au thermoformage

L'emballage thermoformé offre une solution performante aux entreprises à la recherche d'emballages économiques. Il offre une flexibilité de conception et une rentabilité inégalées pour tous types de produits. Une machine d'emballage thermoformée peut révolutionner votre production. Que vous dirigiez une entreprise agroalimentaire, une société pharmaceutique ou une marque de biens de consommation, elle garantit des emballages de haute qualité, protecteurs et esthétiques.

Pour tirer pleinement parti de ces avantages, choisissez toujours un partenaire fiable. Un fournisseur de confiance offre bien plus qu'une technologie de thermoformage de pointe. Il vous offre également un soutien expert pour garantir que votre emballage répond aux plus hautes exigences en matière de qualité, de durabilité et d'attrait commercial.

FAQ

Quels matériaux peuvent être utilisés en thermoformage ?

Le thermoformage utilise différents thermoplastiques comme PET (Polyéthylène téréphtalate), PVC (Polychlorure de vinyle), PS (Polystyrène), PP (Polypropylène), ABS (Acrylonitrile Butadiène Styrène). Le choix du matériau dépend de certaines exigences spécifiques telles que la clarté, la protection barrière, la durabilité ou le coût.

Quelle est la vitesse des machines de thermoformage ?

Les thermoformeuses sont très performantes et peuvent fonctionner à des vitesses impressionnantes. De nombreuses machines peuvent atteindre des vitesses allant de 10 à plus de 70 cycles par minuteCela vous permet de produire des milliers de colis par heure dans des opérations à volume élevé.

Le thermoformage peut-il être utilisé pour un emballage durable ?

Oui, le thermoformage est de plus en plus utilisé pour les emballages durables. Il permet l'utilisation de matériaux légers, ce qui réduit la consommation de matériaux et les émissions liées au transport. Ce procédé peut également utiliser des plastiques recyclés, des matériaux biodégradables et certains polymères d'origine végétale.

Quelles industries utilisent les emballages thermoformés ?

Le thermoformage est largement utilisé dans de nombreux secteurs, notamment l'emballage alimentaire, les produits pharmaceutiques et les biens de consommation. Il est également largement utilisé dans les secteurs de l'automobile et des transports, pour les composants intérieurs et extérieurs.

1 réflexion sur “A Quick Guide on What Is Thermoforming Packaging Machine”

Votre article m'a beaucoup aidé. Existe-t-il d'autres contenus similaires ? Merci !